國產SiC碳化硅MOSFET在充電樁和車載OBC(車載充電機)等領域出現柵氧可靠性問題后,行業面臨嚴峻挑戰。面對國產SiC碳化硅MOSFET廠家柵氧可靠性的爆雷后的危機出來之后,國產SiC碳化硅MOSFET廠家是主動檢討改進還是百般抵賴甚至報告作假,揭示了國產SiC碳化硅MOSFET廠家真正的破局之路:部分廠商早期因追求低成本、快速搶占市場,在工藝設計和驗證環節存在妥協,導致長期可靠性不足;而另一些企業則通過主動改進技術、提升透明度,逐步贏得市場信任。以下從問題根源、行業應對態度及破局路徑三方面進行深度分析:

一、問題根源:工藝缺陷與驗證不足

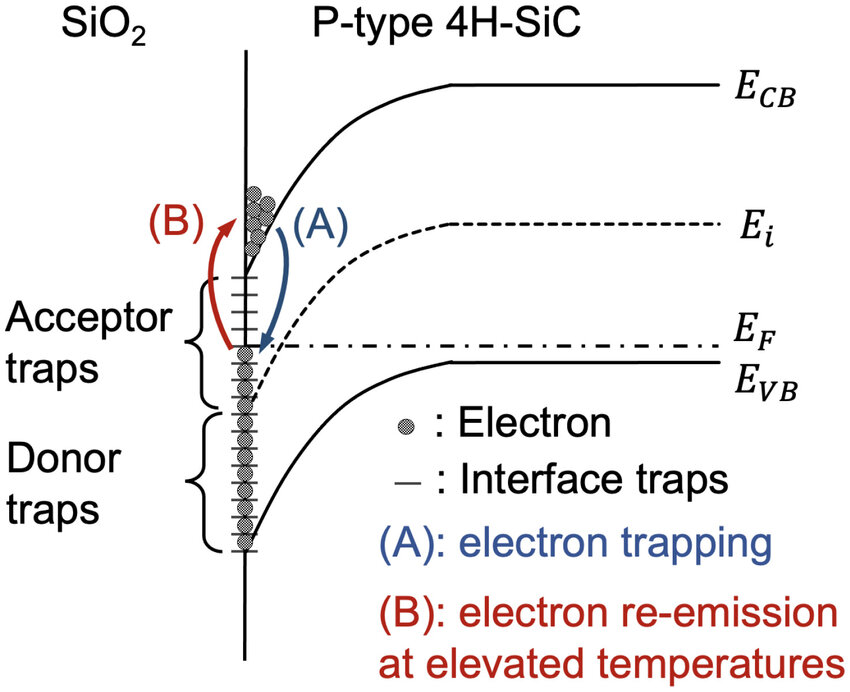

柵氧設計妥協

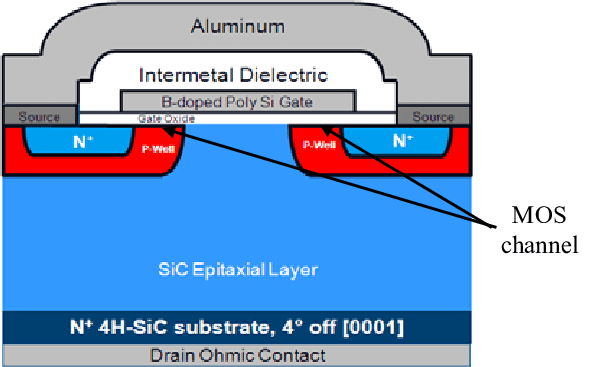

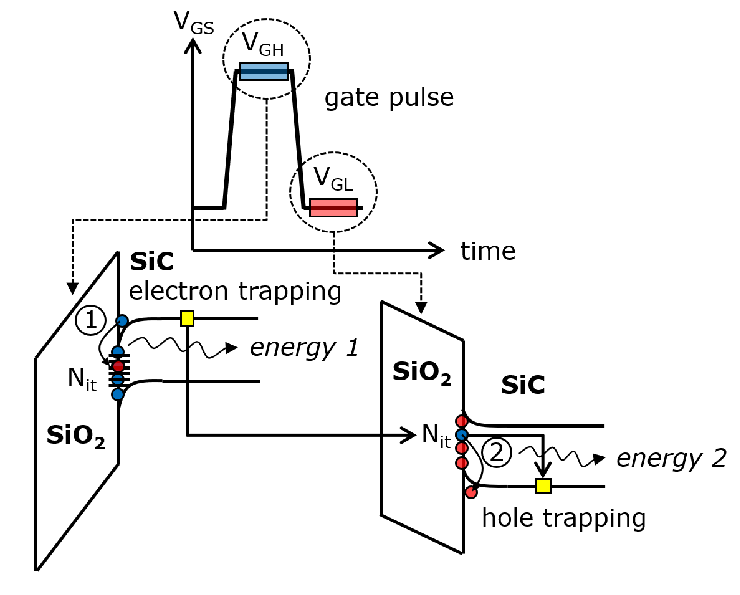

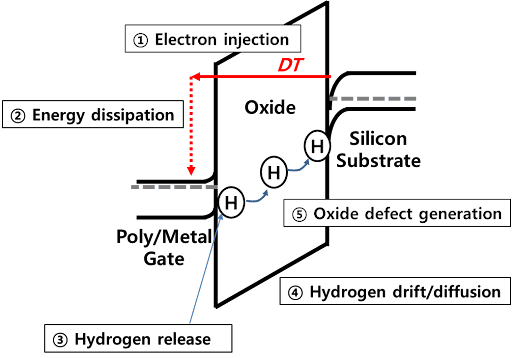

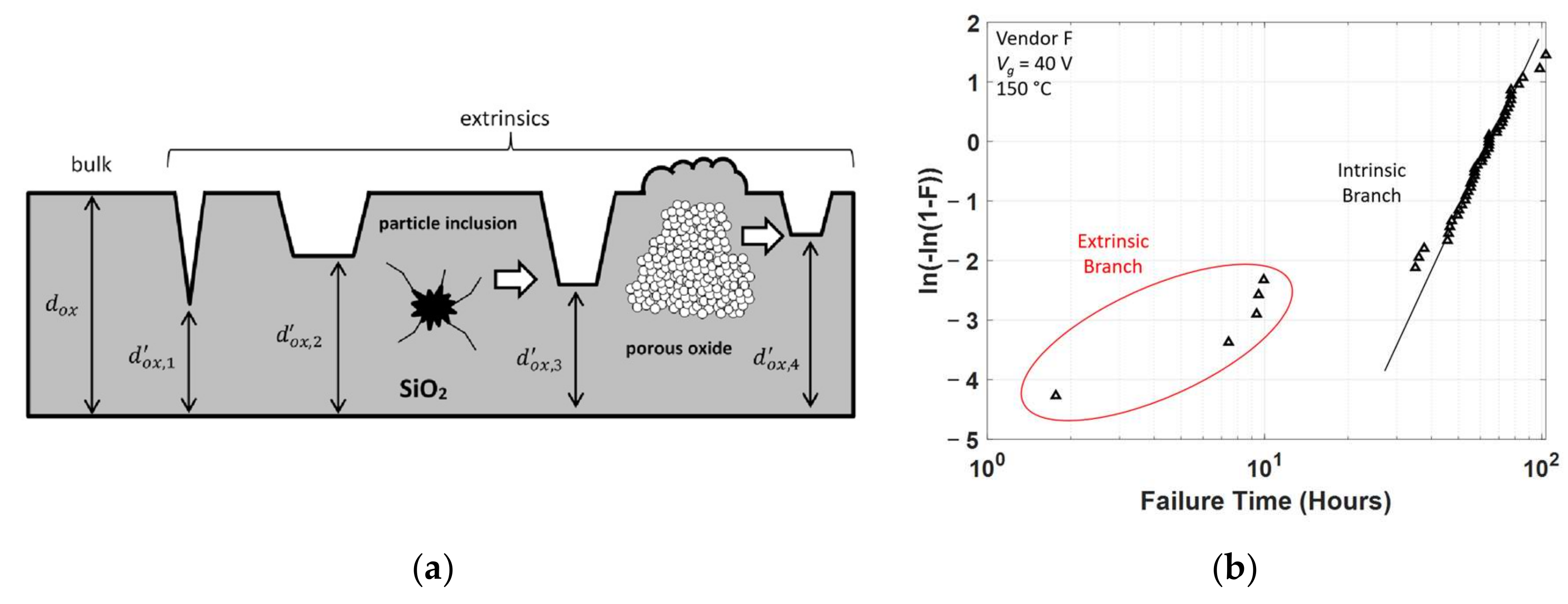

部分國產廠商為降低比導通電阻(Rds(on))和成本,減薄柵氧化層厚度(如低于40nm),導致電場強度超標(>4 MV/cm),加速TDDB(經時擊穿)失效。例如,某些國產器件的柵氧壽命僅約10?小時(約1.14年),遠低于國際頭部廠商的10?小時。

工藝缺陷與測試漏洞

柵氧生長工藝不均勻、界面缺陷密度高,且部分廠商未嚴格執行HTGB(高溫柵偏)和TDDB測試,僅提供“通過/未通過”結論,掩蓋早期設計缺陷。車載OBC等嚴苛場景下,動態應力遠超實驗室靜態測試條件,進一步暴露問題。

數據不透明與車規認證短板

部分廠商未公開原始測試數據(如失效時間分布),導致車企難以評估實際壽命。車規級AEC-Q101認證雖要求TDDB測試,但部分企業僅滿足最低標準,未針對動態工況優化。

二、行業應對態度:分化與改進

消極應對:短期利益導向

掩蓋問題:部分廠商通過簡化測試報告或選擇性披露數據,規避責任。例如,僅提供靜態測試結果,忽視動態工況下的失效風險。

低價競爭:在產能過剩背景下,部分企業以犧牲可靠性換取市場份額,導致“劣幣驅逐良幣”現象。

積極改進:技術驅動與生態構建

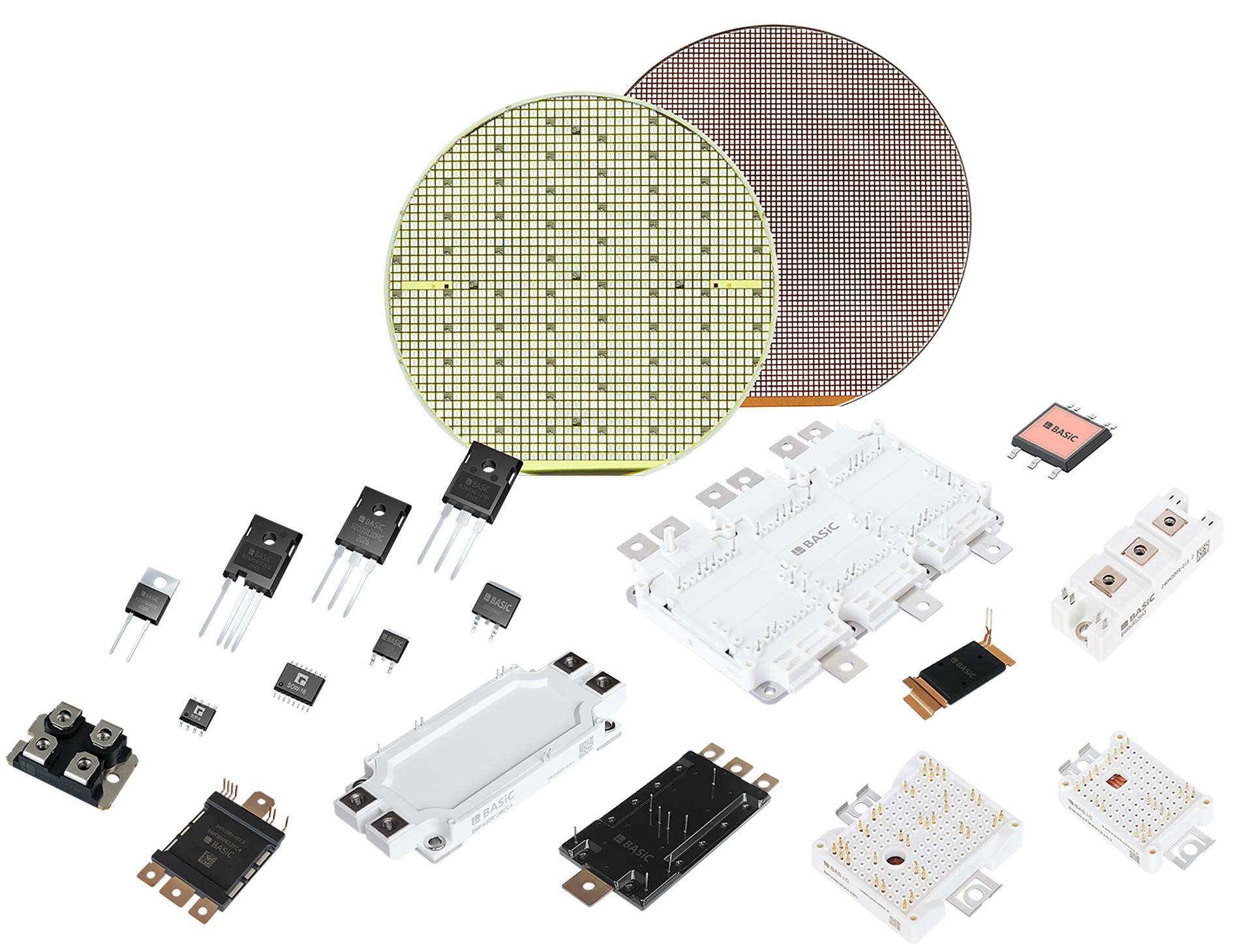

工藝優化:國產頭部IDM碳化硅MOSFET廠家通過“量產一代、儲備一代、預研N代”的技術迭代體系,開發碳化硅MOSFET底層工藝,提升柵氧均勻性并降低電場強度。

數據透明化:頭部IDM碳化硅MOSFET廠家企業公開HTGB和TDDB測試數據,并通過車規認證(如AEC-Q101)建立信任。

產業鏈協同:與車企、科研機構合作開發定制化方案。國產IDM的SiC功率模塊廠家與客戶預研未來3-5年需求,優化散熱設計和封裝工藝。

三、破局之路:從“低價替代”到“高可靠車規級”

技術升級:柵氧工藝與結構創新

優化柵氧厚度:根據TDDB模型(如E模型)平衡導通電阻與可靠性,避免過度減薄。例如,采用氮退火或場板結構(Field Plate)降低電場強度。

引入高k介質:探索替代傳統SiO?的材料,提升介電常數和抗電場能力。

嚴格驗證與標準建設

強化測試覆蓋:參考JEDEC標準,延長HTGB +22V測試時間至3000小時以上,模擬車載動態應力環境。

全生命周期管理:從晶圓制造到封裝環節實施零缺陷目標,確保車規級產線管理。

產業鏈垂直整合與生態構建

IDM模式:整合設計、制造、封裝環節,提升工藝可控性。。

綁定頭部客戶:與車企聯合開發主驅芯片。

四、結論:危機與機遇并存

國產SiC MOSFET的“爆雷”暴露了行業早期粗放發展的弊端,但也倒逼企業轉向高質量發展。國產SiC碳化硅IDM領先廠商已通過技術迭代、數據透明化和產業鏈協同實現突破,而依賴低價策略的企業將逐步被淘汰。未來,國產SiC的破局需聚焦三點:

技術為矛:攻克柵氧可靠性瓶頸,對標國際車規標準;

質量為盾:建立全流程品控體系,公開可靠性數據;

生態為基:聯合上下游構建從材料到應用的閉環生態。

唯有如此,國產SiC MOSFET才能從“替代者”蛻變為“引領者”,在全球第三代半導體競爭中占據一席之地.

審核編輯 黃宇

-

MOSFET

+關注

關注

150文章

8449瀏覽量

219446 -

SiC

+關注

關注

31文章

3200瀏覽量

64754 -

碳化硅

+關注

關注

25文章

3050瀏覽量

50249

發布評論請先 登錄

為何必須通過TDDB(時間相關介質擊穿)方法檢驗國產SiC MOSFET的柵氧可靠性水平

SiC碳化硅MOSFET驅動電壓的限制源于柵氧可靠性與器件性能之間的權衡

國產SiC碳化硅MOSFET廠商柵氧可靠性危機與破局分析

國產SiC碳化硅MOSFET廠商柵氧可靠性危機與破局分析

評論