鋁制品行業作為典型的高耗能領域,其能源管理長期面臨多重挑戰。電解鋁生產環節能耗極高,每噸電解鋁耗電量約 13,000 - 15,000 kWh,占企業總能耗的 70% - 80%;同時,能源種類多元,涵蓋電力、煤炭、天然氣等,管理復雜度高;此外,跨部門協作低效、能效考核體系缺失等問題,進一步加劇了能源浪費。某鋁制品公司便深陷此類困境,在能源管理方面存在諸多難點,如無法實時掌握用能情況、設備運行狀態監控滯后、能耗考核缺乏數據支撐等。

項目實施概況

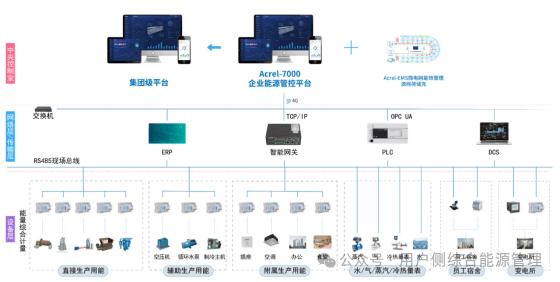

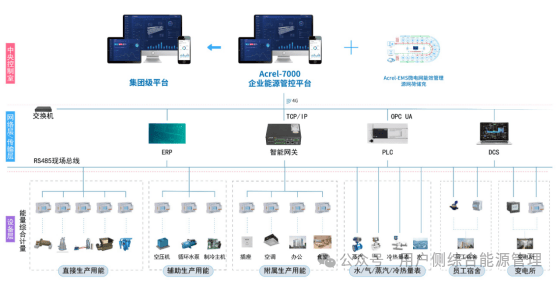

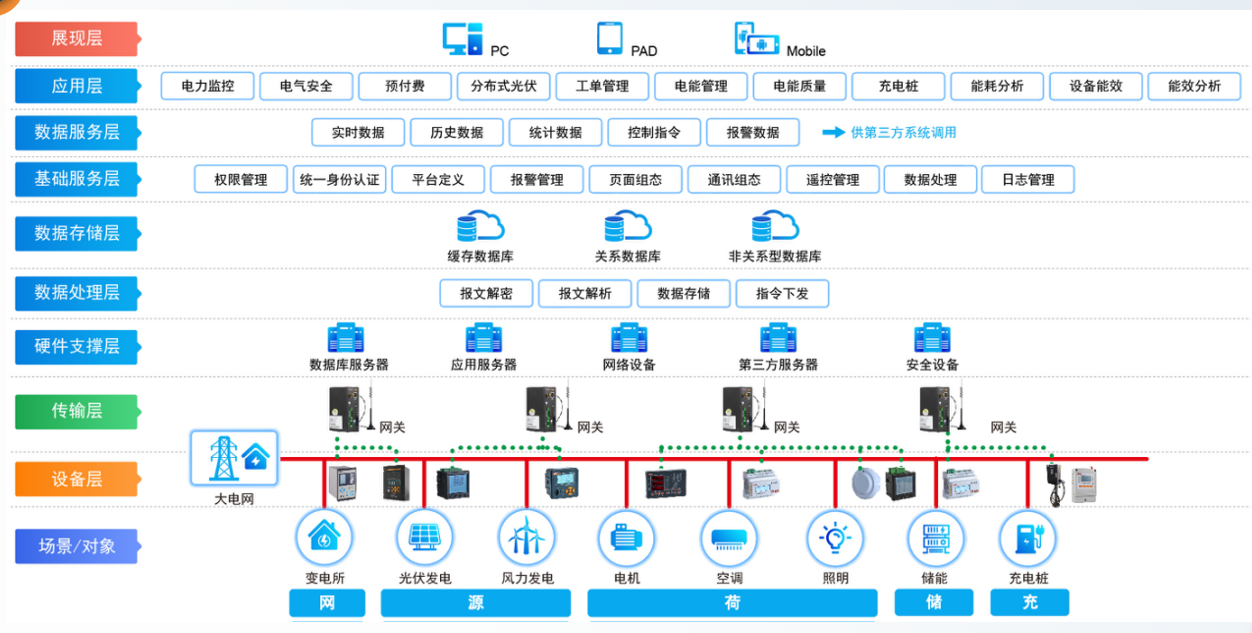

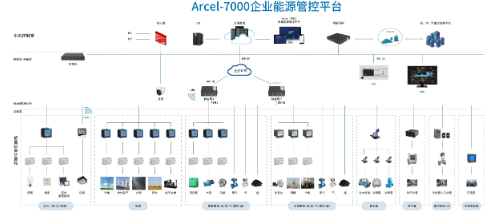

該鋁制品公司的能源管理監測區域廣泛,覆蓋化一車間、化二車間等主要車間及其他剩余各車間,監測能源種類包括電和水,總計接入 332 塊電表、140 塊水表及若干原有智能設備。安科瑞為其設計了針對性的組網方案,構建起集團級平臺與企業能源管控平臺,通過交換機、智能網關等設備,實現對各用能環節的數據采集與傳輸,將生產、輔助生產、附屬生產等用能場景納入統一管理體系。

智能化平臺功能應用

用能數據可視化與靈活管理

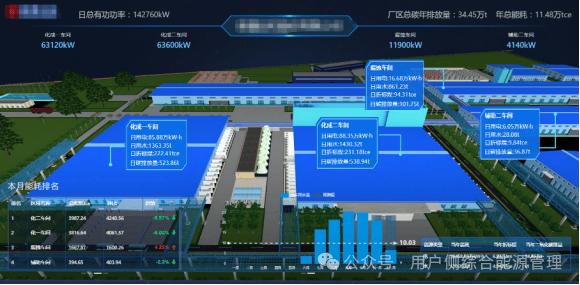

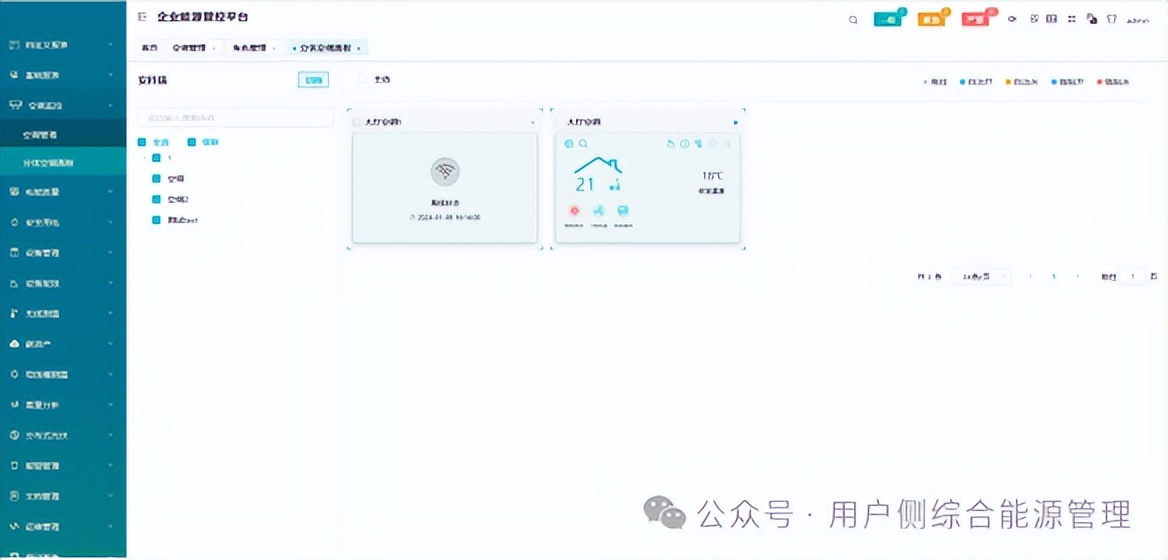

駕駛艙與自定義報表:用戶可根據實際需求搭建個性化駕駛艙,通過豐富的圖形化界面直觀展示各類統計數據。同時,借助強大的 web 端報表設計器,無需編碼即可進行報表設計,支持類 EXCEL 式拖拽操作、在線修改查看及 Excel 模版導入,數據整合能力強大,滿足復雜的數據展示與分析需求。

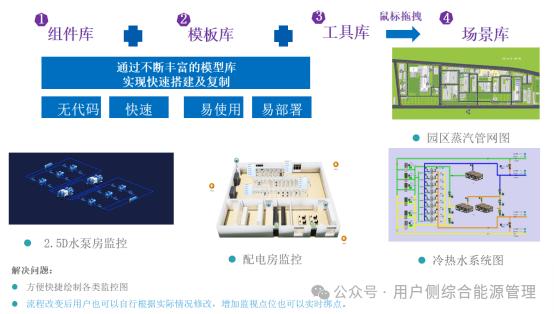

自定義組態:方便快捷地繪制各類監控圖,且當生產流程改變時,用戶可自行根據實際情況修改,實時綁定監視點位,確保監控體系與生產實際同步。

多維度能效分析

產品與設備能效管理:通過手工錄入或對接 ERP、MES 等系統,從企業、車間、產線、班組、設備等多維度對單位產品能耗 / 單位產值能耗進行統計分析。實時計算設備運行能效,結合遠程控制指令,及時解決能源浪費問題。

班組能耗與單耗對標:細化至車間、產線、班組的能耗數據,助力落實能源管理制度,促使各用能負責人員在各自領域挖掘節能機會。通過與國家、地方、行業及自身較優標準指標進行單耗對標分析,精準定位差距,為管理優化指明方向。

設備全生命周期管控

MTBF 看板分析:按月展示各用能設備一年內運行時間、故障維修時間、維修次數及平均故障維修時間目標值,通過統計設備各狀態的時間和能耗,評估節能空間與操作班組管控水平,為制定標準操作規程提供依據。

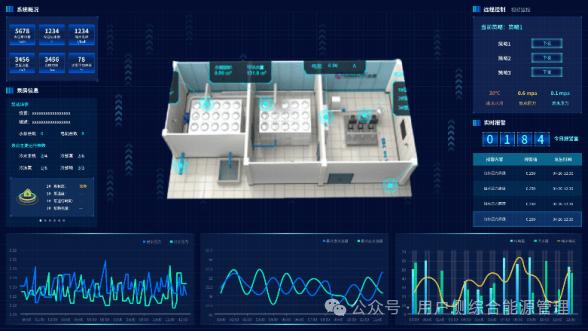

空調智能控制:對空調運行模式、溫度、風速等狀態進行實時監測,支持遠程設定溫度、開關機及定時控制等操作,避免人為因素導致的能源浪費,降低末端風機及系統整體電耗。

能耗深度分析與優化

碳排放與用能排名監控:將企業內不同種類的用能數據按標準換算成碳排放量,進行趨勢、同環比分析,為碳排放交易提供數據支持,積極響應 “雙碳” 目標。對企業內三級能耗各層級進行用能排名,通過排序激勵高耗能部門采取節能措施,提高能效。

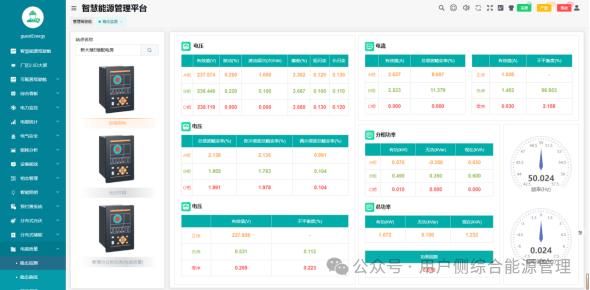

電力監控與電能質量監測:實現對 35kV 以下電壓等級配電系統電力參數的監測,具備遙信、遙測、遙控報警管理功能,通過 APP、短信、郵件等多種方式提醒異常情況,并實現運維巡檢閉環管理。同時,對電能質量進行監測,包括三相不平衡度、諧波、功率因數等,當出現三相不平衡或功率因數過低時及時報警。

光伏發電監控:對電站運行狀態進行全面監視,涵蓋日、月、年發電量,發電量曲線圖,逆變器狀態及光伏電站配電圖等。對逆變器電壓、電流、輻照度、溫度、有功功率等參數進行曲線分析,實時掌握光伏系統運行效率。

項目實施收益顯著

績效量化與成本管控:實現分車間的能源績效評定,為 KPI 考核提供客觀數據支持。精準提供電、水消耗量及費用數據,助力企業清晰了解能源費用成本分布,為成本管控提供有力依據。

數據安全與工藝優化:自動記錄平臺用戶登錄和操作記錄,對核心數據權限進行嚴格管控,確保數據安全不泄露。通過掌握產品單位成本,為工藝改善提供數據支撐,結合節能改造實施,實現產品單耗下降約 8%,有效降低生產成本。

安科瑞為該鋁制品公司打造的能源管理解決方案,通過智能化平臺的應用,全方位解決了企業能源管理難題,推動企業從高耗能向綠色標桿轉型,為鋁制品行業的能源管理升級提供了可借鑒的成功范例。在 “雙碳” 目標持續推進的背景下,此類智能化能源管理模式將成為高耗能企業實現可持續發展的重要路徑。

審核編輯 黃宇

-

監控

+關注

關注

6文章

2285瀏覽量

55897 -

配電

+關注

關注

1文章

531瀏覽量

23821 -

能源管理

+關注

關注

0文章

457瀏覽量

19462

發布評論請先 登錄

從高耗能到綠色標桿:安科瑞助力鋁制品公司的能源管理轉型之路

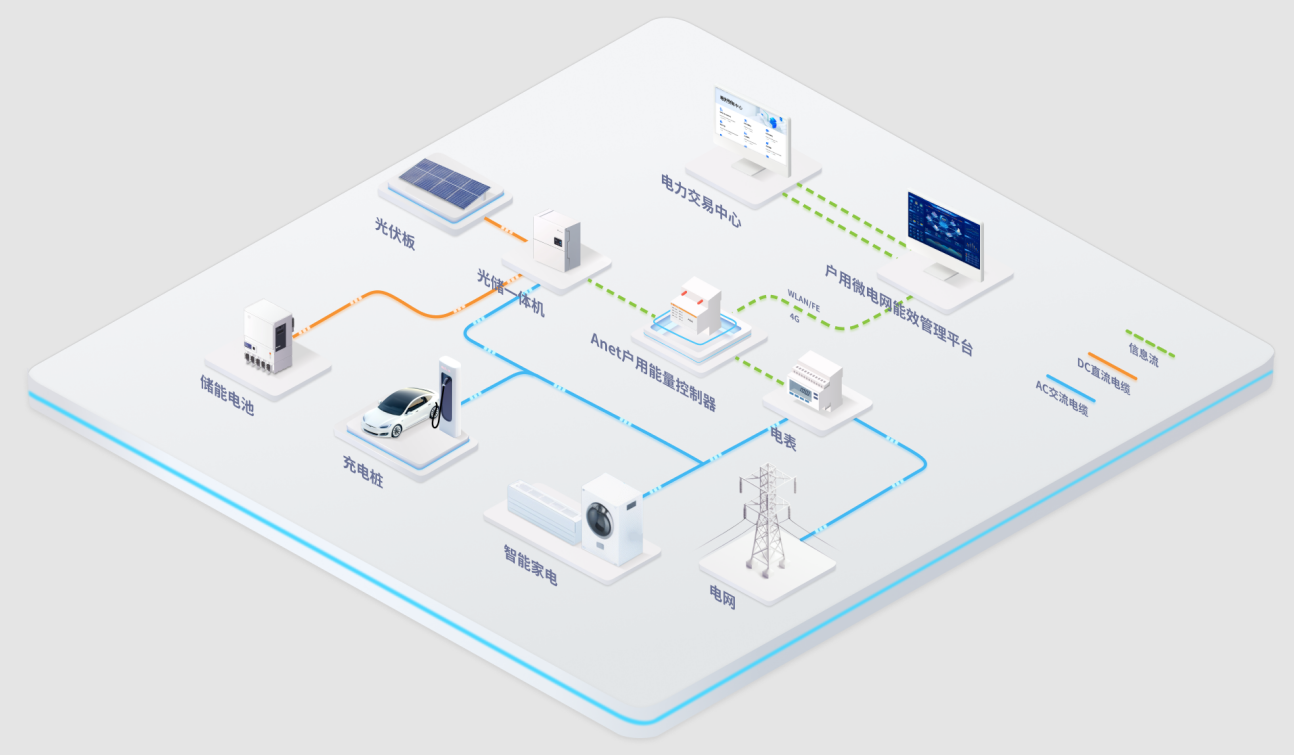

智能家庭能源管理新時代:安科瑞Home EMS平臺引領綠色生活革命

三級計量+邊緣計算:Acrel-7000構建高耗能企業能源管控數字孿生體的技術實踐

安科瑞ACCU-100協調控制器:智慧能源管理的“中樞大腦”

安科瑞EMS3.0能源管理平臺:一站式解決方案,助力企業綠色發展

安科瑞助力鋁制品企業:高耗能轉型綠色標桿的能源管理實踐

安科瑞助力鋁制品企業:高耗能轉型綠色標桿的能源管理實踐

評論