摘要:本文聚焦于降低晶圓 TTV(總厚度偏差)的磨片加工方法,通過(guò)對(duì)磨片設(shè)備、工藝參數(shù)的優(yōu)化以及研磨拋光流程的改進(jìn),有效控制晶圓 TTV 值,提升晶圓質(zhì)量,為半導(dǎo)體制造提供實(shí)用技術(shù)參考。

關(guān)鍵詞:晶圓;TTV;磨片加工;研磨;拋光

一、引言

在半導(dǎo)體制造領(lǐng)域,晶圓的總厚度偏差(TTV)對(duì)芯片性能、良品率有著直接影響。高精度的 TTV 控制是實(shí)現(xiàn)高性能芯片制造的關(guān)鍵前提。隨著半導(dǎo)體技術(shù)不斷向更高精度發(fā)展,傳統(tǒng)磨片加工方法在 TTV 控制上的局限性日益凸顯,研究新的磨片加工方法以降低晶圓 TTV 具有重要的現(xiàn)實(shí)意義。

二、磨片加工方法

2.1 設(shè)備與材料準(zhǔn)備

選擇高精度磨片設(shè)備,該設(shè)備需具備穩(wěn)定的機(jī)械結(jié)構(gòu)和精確的運(yùn)動(dòng)控制系統(tǒng),以確保研磨過(guò)程的穩(wěn)定性。研磨墊選用具有均勻硬度和良好耐磨性的材質(zhì),研磨漿料的成分和粒度根據(jù)晶圓材質(zhì)和加工要求進(jìn)行合理調(diào)配。例如,對(duì)于硅晶圓,可選用二氧化硅基研磨漿料,粒度控制在合適范圍,保證研磨效率與表面質(zhì)量 。

2.2 工藝參數(shù)設(shè)定

在研磨加工前,精確設(shè)定磨片設(shè)備的工藝參數(shù)。研磨壓力根據(jù)晶圓尺寸和材質(zhì)進(jìn)行調(diào)整,避免壓力過(guò)大導(dǎo)致晶圓損傷或壓力過(guò)小影響研磨效率;研磨轉(zhuǎn)速需與壓力相匹配,確保研磨過(guò)程的均勻性。同時(shí),合理規(guī)劃研磨時(shí)間,通過(guò)試驗(yàn)確定不同階段的最佳研磨時(shí)長(zhǎng),實(shí)現(xiàn)對(duì)晶圓厚度和 TTV 的有效控制 。

2.3 研磨過(guò)程

將晶圓固定在磨片設(shè)備的工作臺(tái)上,啟動(dòng)設(shè)備,使研磨墊與晶圓表面接觸并進(jìn)行研磨。在研磨過(guò)程中,實(shí)時(shí)監(jiān)測(cè)晶圓的厚度變化和 TTV 值。可采用在線測(cè)量技術(shù),如激光測(cè)厚儀,及時(shí)反饋數(shù)據(jù)并調(diào)整研磨參數(shù)。分階段進(jìn)行研磨,粗磨階段快速去除大部分余量,精磨階段進(jìn)一步細(xì)化表面,減小 TTV 。

2.4 拋光處理

研磨完成后,對(duì)晶圓進(jìn)行拋光處理。采用化學(xué)機(jī)械拋光(CMP)技術(shù),利用拋光液中的化學(xué)物質(zhì)與晶圓表面發(fā)生化學(xué)反應(yīng),結(jié)合拋光墊的機(jī)械摩擦作用,進(jìn)一步降低晶圓表面粗糙度和 TTV 值。嚴(yán)格控制拋光液的流量、拋光壓力和拋光時(shí)間等參數(shù),確保拋光效果的一致性和穩(wěn)定性 。

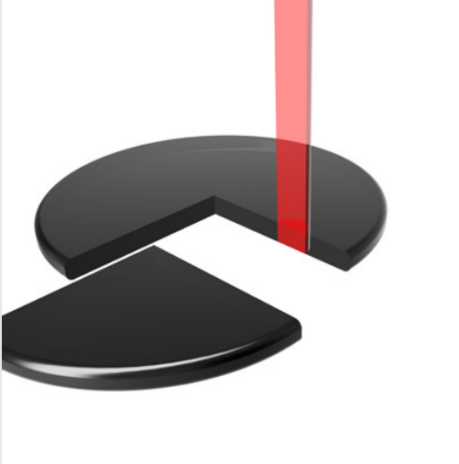

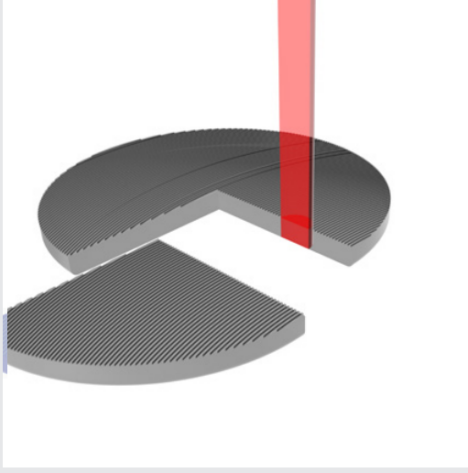

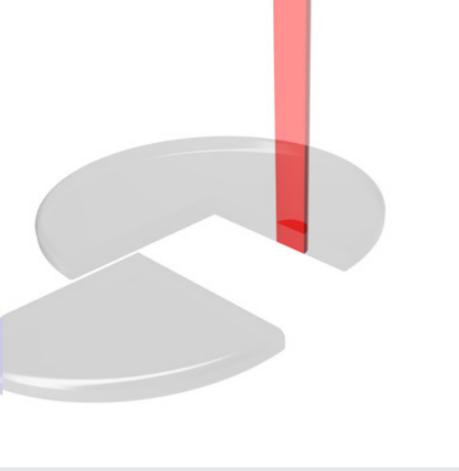

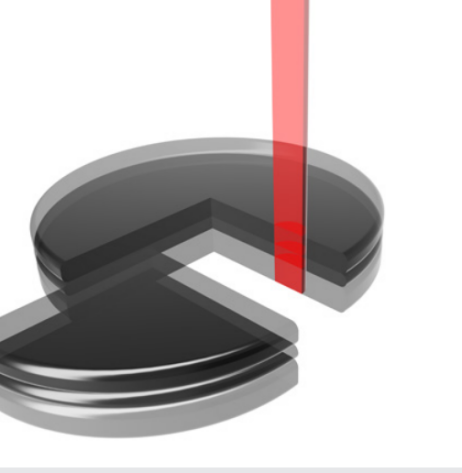

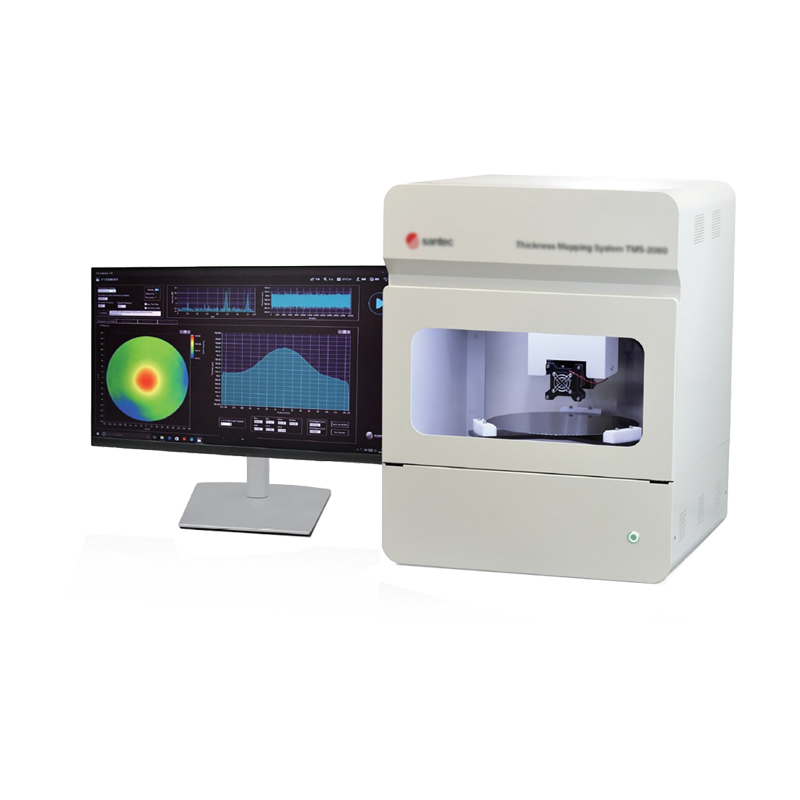

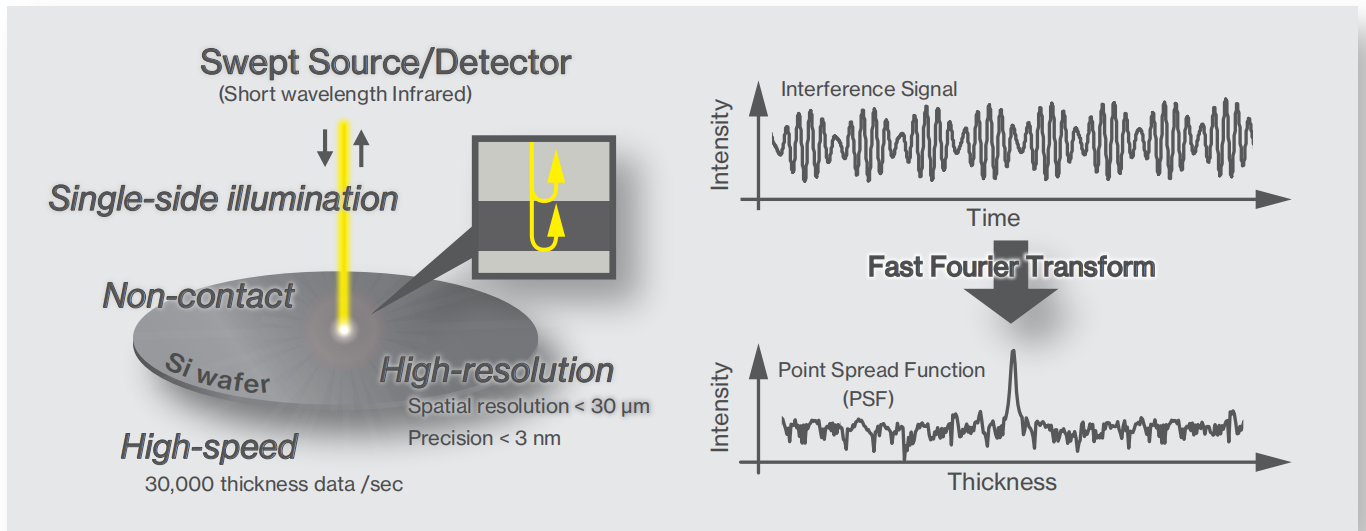

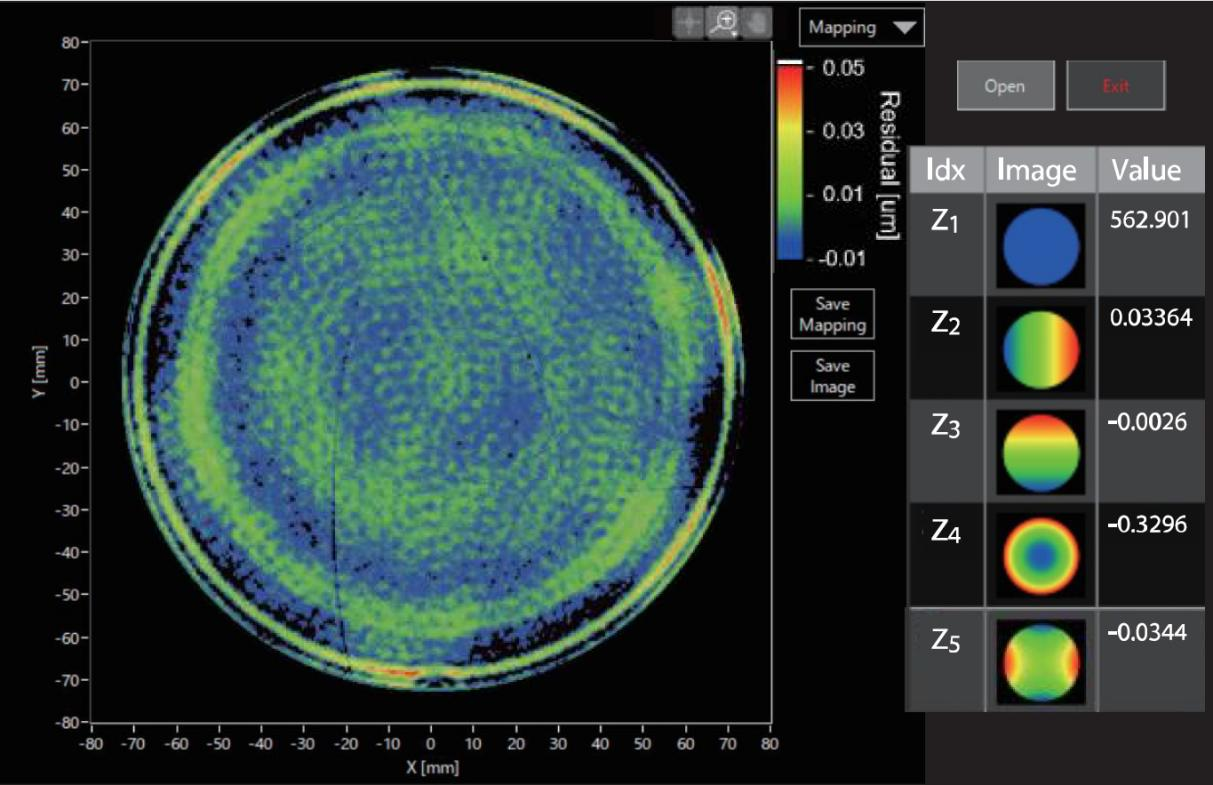

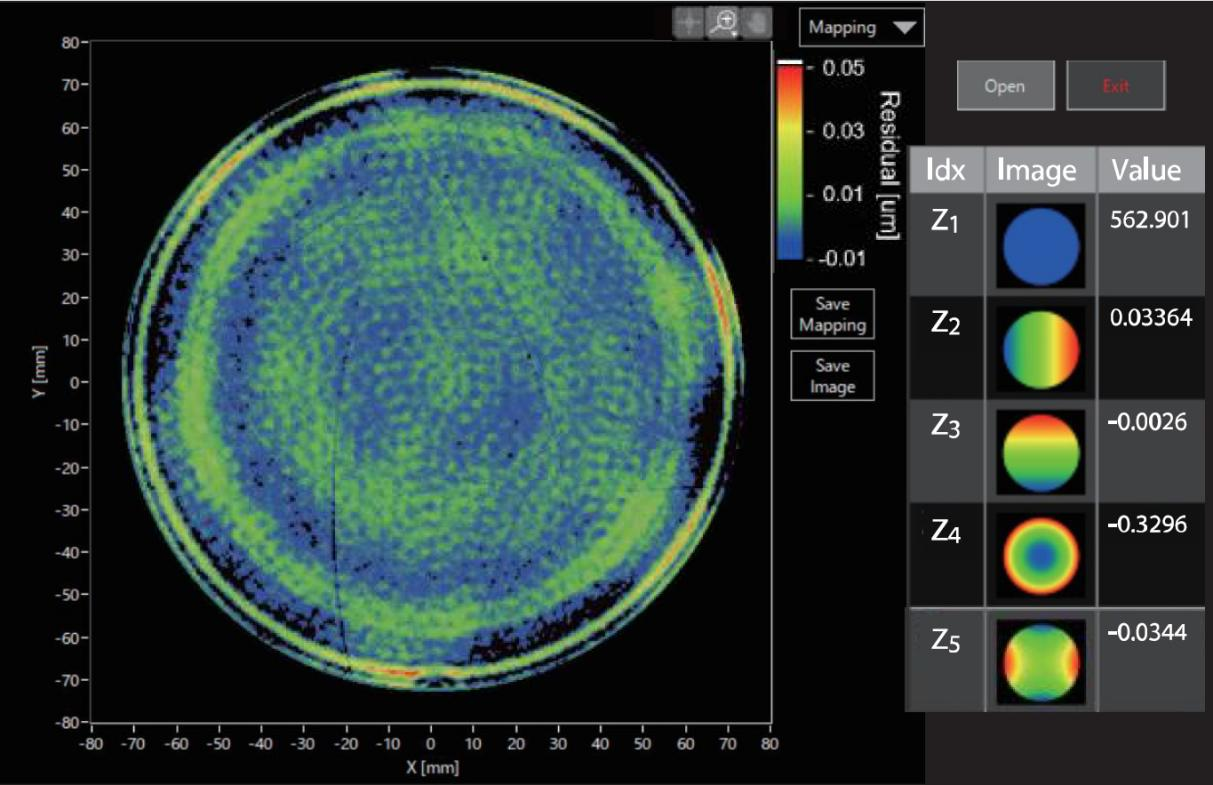

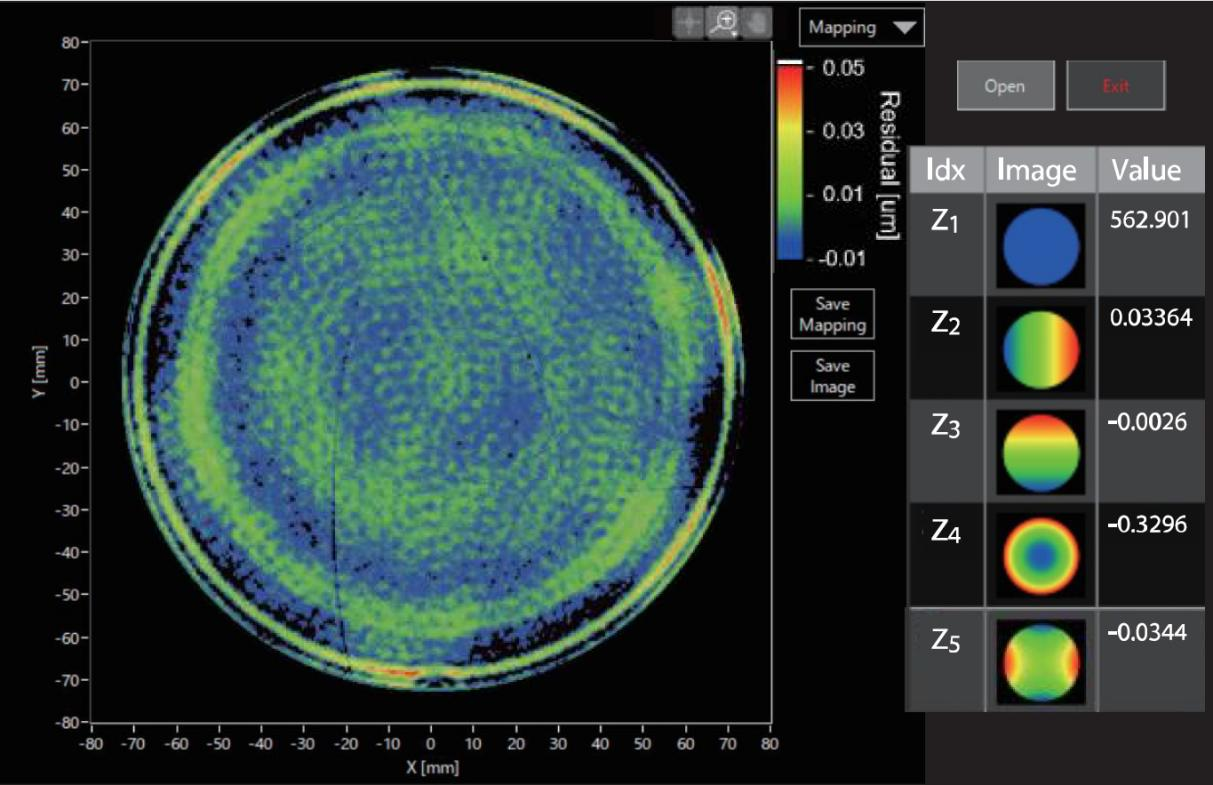

高通量晶圓測(cè)厚系統(tǒng)

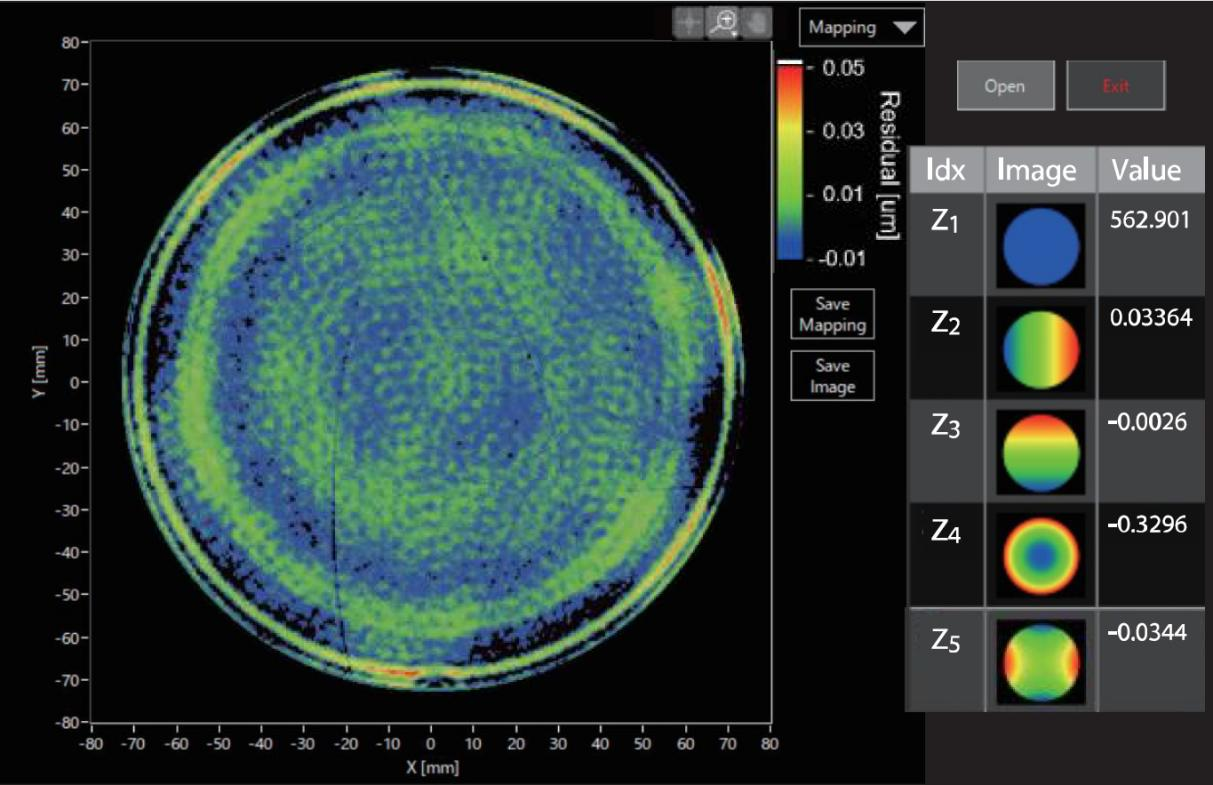

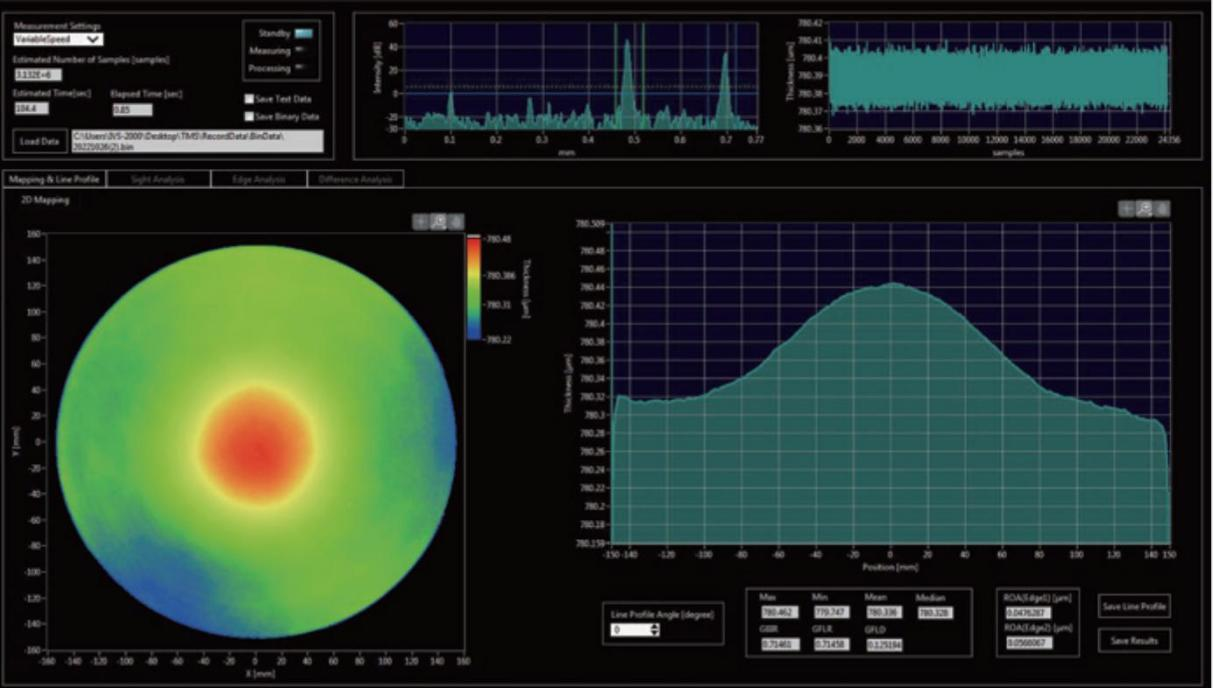

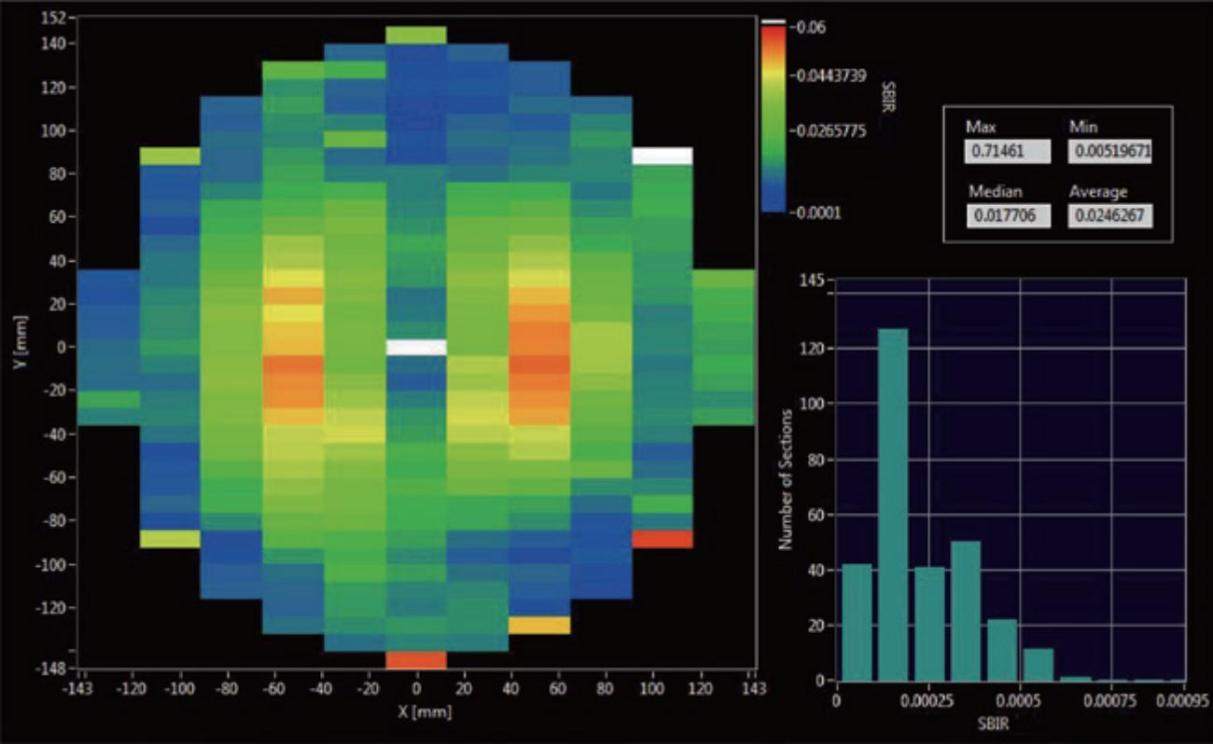

高通量晶圓測(cè)厚系統(tǒng)以光學(xué)相干層析成像原理,可解決晶圓/晶片厚度TTV(Total Thickness Variation,總厚度偏差)、BOW(彎曲度)、WARP(翹曲度),TIR(Total Indicated Reading 總指示讀數(shù),STIR(Site Total Indicated Reading 局部總指示讀數(shù)),LTV(Local Thickness Variation 局部厚度偏差)等這類技術(shù)指標(biāo)。

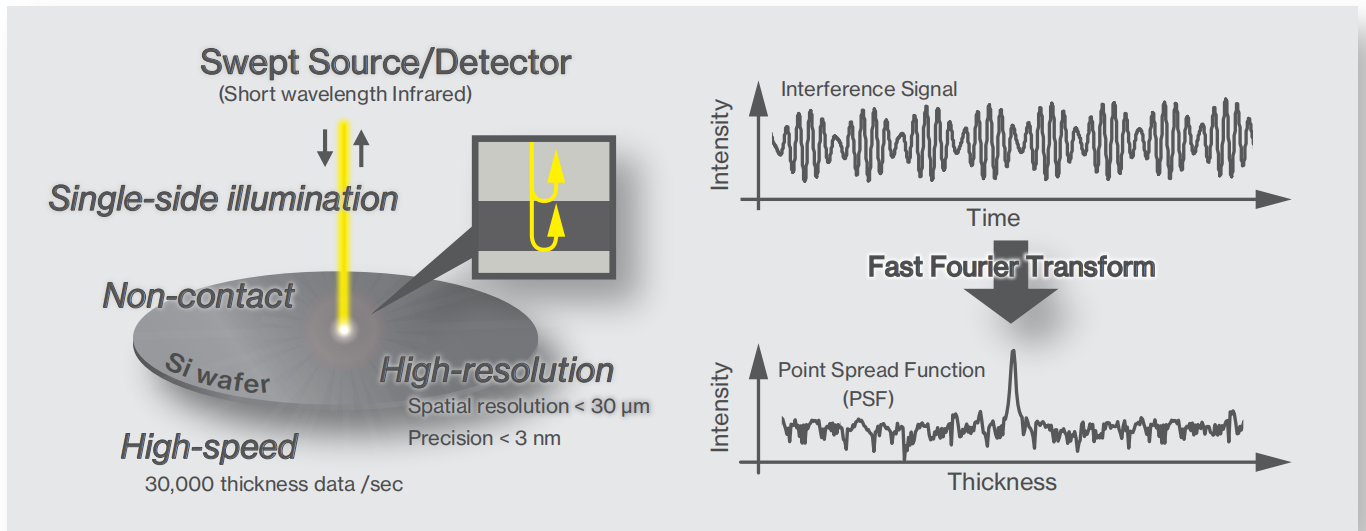

高通量晶圓測(cè)厚系統(tǒng),全新采用的第三代可調(diào)諧掃頻激光技術(shù),相比傳統(tǒng)上下雙探頭對(duì)射掃描方式;可一次性測(cè)量所有平面度及厚度參數(shù)。

1,靈活適用更復(fù)雜的材料,從輕摻到重?fù)?P 型硅 (P++),碳化硅,藍(lán)寶石,玻璃,鈮酸鋰等晶圓材料。

重?fù)叫凸瑁◤?qiáng)吸收晶圓的前后表面探測(cè))

粗糙的晶圓表面,(點(diǎn)掃描的第三代掃頻激光,相比靠光譜探測(cè)方案,不易受到光譜中相鄰單位的串?dāng)_噪聲影響,因而對(duì)測(cè)量粗糙表面晶圓)

低反射的碳化硅(SiC)和鈮酸鋰(LiNbO3);(通過(guò)對(duì)偏振效應(yīng)的補(bǔ)償,加強(qiáng)對(duì)低反射晶圓表面測(cè)量的信噪比)

絕緣體上硅(SOI)和MEMS,可同時(shí)測(cè)量多 層 結(jié) 構(gòu),厚 度 可 從μm級(jí)到數(shù)百μm 級(jí)不等。

可用于測(cè)量各類薄膜厚度,厚度最薄可低至 4 μm ,精度可達(dá)1nm。

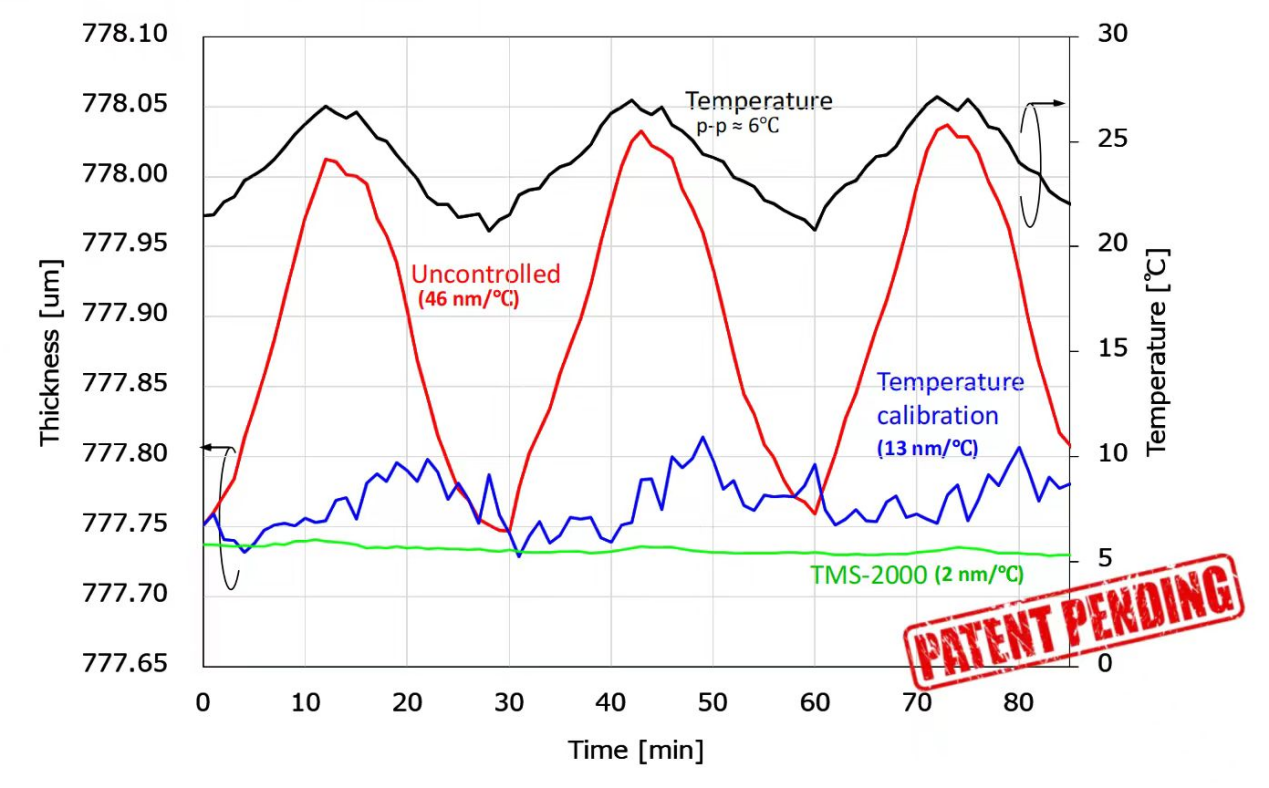

可調(diào)諧掃頻激光的“溫漂”處理能力,體現(xiàn)在極端工作環(huán)境中抗干擾能力強(qiáng),充分提高重復(fù)性測(cè)量能力。

4,采用第三代高速掃頻可調(diào)諧激光器,一改過(guò)去傳統(tǒng)SLD寬頻低相干光源的干涉模式,解決了由于相干長(zhǎng)度短,而重度依賴“主動(dòng)式減震平臺(tái)”的情況。卓越的抗干擾,實(shí)現(xiàn)小型化設(shè)計(jì),同時(shí)也可兼容匹配EFEM系統(tǒng)實(shí)現(xiàn)產(chǎn)線自動(dòng)化集成測(cè)量。

5,靈活的運(yùn)動(dòng)控制方式,可兼容2英寸到12英寸方片和圓片測(cè)量。

審核編輯 黃宇

-

半導(dǎo)體

+關(guān)注

關(guān)注

335文章

28854瀏覽量

236747 -

晶圓

+關(guān)注

關(guān)注

53文章

5149瀏覽量

129674

發(fā)布評(píng)論請(qǐng)先 登錄

晶圓邊緣 TTV 測(cè)量的意義和影響

MICRO OLED 金屬陽(yáng)極像素制作工藝對(duì)晶圓 TTV 厚度的影響機(jī)制及測(cè)量?jī)?yōu)化

提高鍵合晶圓 TTV 質(zhì)量的方法

激光退火后,晶圓 TTV 變化管控

優(yōu)化濕法腐蝕后晶圓 TTV 管控

利用 Bow 與 TTV 差值于再生晶圓制作超平坦芯片的方法

降低碳化硅襯底TTV的磨片加工方法

提高SiC晶圓平整度的方法

大尺寸藍(lán)寶石晶圓平坦化的方法有哪些

改善晶圓出刀TTV異常的加工方法有哪些?

降低晶圓TTV的磨片加工有哪些方法?

降低晶圓 TTV 的磨片加工方法

降低晶圓 TTV 的磨片加工方法

評(píng)論