隨著LED技術進步與市場需求增多,以Mini/Micro LED為代表的新型顯示技術應運而生。自新概念提出以來,Mini/Micro LED一直處于聚光燈之下,近兩年來掀起一波又一波的浪潮。

雖然Micro LED(<100μm)是新型顯示時代的終極目標,但由于巨大的技術瓶頸問題,對于大部分廠商來說,目前還觸不可及。

而Mini LED(100μm—300μm)作為Micro LED的前哨站,技術相對較成熟。2018年下半年開始,相關廠商相繼推出新產品,其中,有些產品在送樣布局階段,也有些產品已小量或批量生產。

具體來看,Mini LED的應用分為兩種:背光和RGB顯示應用。現階段,由于技術難度和成本問題,Mini RGB顯示產品相對較少。從產業鏈來看,材料、設備、芯片、驅動IC、PCB設計、封裝等各個環節都面臨新的技術難題。從技術本身來看,主要是效率、良率、一致性和可靠性的問題。

從芯片端看,由于尺寸微縮化,芯片使用量大大提高,芯片的生產和檢測等過程都存在高難度和效率低下的問題。而且,Mini LED顯示產品對芯片的電流和顏色等的一致性和可靠性要求很高。另外,紅光倒裝芯片的技術難度大,芯片轉移過程的良率和可靠性仍不高。

從封裝端看,錫膏等材料的選擇和固晶機的精度等也需要不斷突破。效率、良率與成本息息相關,每一個環節都面臨技術難題。同時,顯示屏對畫質和顯示效果要求極高,而封裝表面的處理工藝不同,像素間也存在光色差異,容易導致混光不一致,校正難度高等問題,進而影響高質量顯示效果。

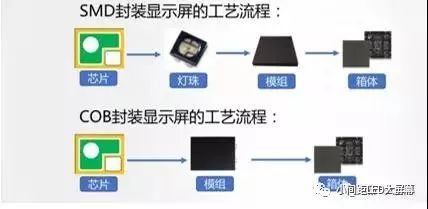

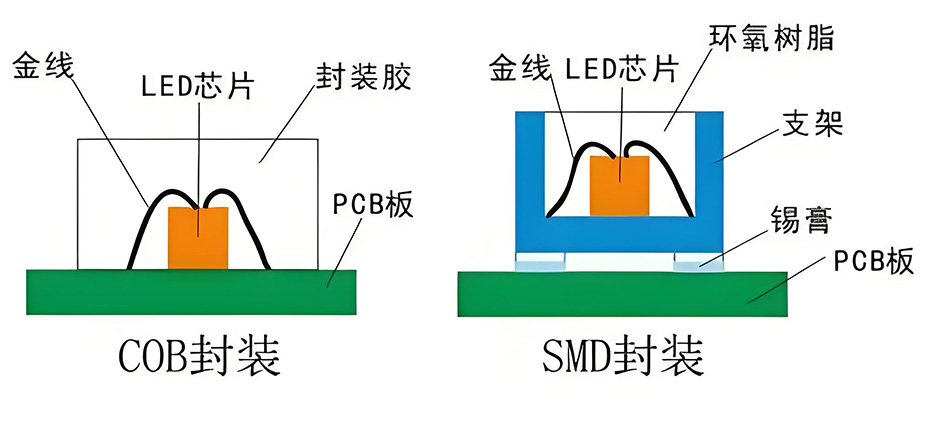

Mini LED封裝主要包括COB(Chip on Board)技術和IMD(Integrated Mounted Devices)集合封裝技術兩種方案。COB技術是將LED芯片直接封裝到模組基板上,再對每個大單元進行整體模封。而IMD技術(N合1)則是將兩組、四組或六組RGB燈珠集成封裝在一個小單元中。

其中,希達電子表示,Mini COB封裝技術的難題主要體現在光學一致性和PCB板墨色一致性兩個方面,該公司在光學一致性校正上取得成效。同時,隨著工藝技術的進步,其PCB板墨色一致性不斷提升。產品包括正裝芯片和全面倒裝芯片兩個系列,目前一次性生產良率已接近100%。

除了良率和PCB墨色一致性問題,模塊之間的縫隙也是技術難題之一。今年推出P0.7mm Mini LED產品的鴻利智匯就表示實現無縫拼接也是COB技術的一個難點,如果模塊或單元之間的間隙太大,顯示效果和整體美觀都會受影響。鴻利智匯目前從工藝的優化以及設備的改良上均實現突破,產品一致性、良率,效率上都獲得了長足的進步,預期產品在今年Q3至Q4正式推出。該公司認為,相較常規產品,COB封裝的優點包括功率低,散熱效果好,色彩飽和度高,分辨率更高清,屏幕尺寸無限制等。但其局限就在于良率不好會造成極高的成本。

現階段,相比COB技術,RGB顯示市場上采用IMD技術的廠商占多數,例如宏齊、國星光電、晶臺光電、東山精密及兆馳股份等。

在Mini LED封裝產品生產過程中,晶臺光電強調像素間的混光一致性和表面一致性的問題,IMD器件對Mini LED芯片光電性能的一致性提出了更高的要求。來料芯片的差異較大,會導致顯示花屏。并且,因封裝的表面處理工藝不同,即使保證了芯片的一致性,同樣會導致出光效果差異較大。同時,由于SMT技術的局限性,P0.7mm以下間距的產品基本難以實現量產。此外,隨著間距微縮化,產品綜合成本升高。目前,晶臺光電的首款Mini LED產品蜂鳥MAX將貼片效率提升了一倍,通過新的表面處理技術,解決了表面一致性問題,單像素顯示效果也能夠保持一致。

近年來在小間距顯示屏和Mini LED技術不斷加大研發投入的兆馳股份認為,IMD也可以看成一個小的COB單元,所面臨的技術難題與COB封裝技術相似,但難度有所降低。目前市場上有正裝和倒裝IMD方案,相比之下,倒裝技術難度更高,但可靠性更好。該公司主要研發倒裝技術和CSP技術,現已通過精細化的工藝控制在Mini倒裝4合1方案上取得進步,去年就已進入量產階段。相比COB技術,IMD技術提升了應用端的貼裝效率,提升了芯片RGB的封裝可靠性。但該公司也指出,隨著間距不斷縮小,IMD方案存在一定的物理極限,無法無限縮小像素間距。

從應用端來看,顯示屏廠商奧拓電子表示,Mini LED IMD是在傳統SMD成熟工藝基礎上巧妙創新的產物,所以良率本身沒有問題,產品的魯棒性和可靠性也大大提升。一致性方面,該公司專利的溝槽設計及特別的校正技術能夠解決COB及GOB技術難以逾越的實際問題。

洲明科技則認為,對小廠而言,采用IMD方案降低了生產難度,良品率會有所提升,對于實力比較強的大廠而言,良率則基本一樣。但從顯示效果來看,IMD產品一致性微低于單顆封裝燈珠的一致性。因為IMD方案中,波長可能比以前多1-2nm左右。亮度比方面,IMD方案的比值更大(約1:1.4或1:1.5)。因此,從不同角度看,整屏的均勻性和一致性均較弱。例如,采用4合1方案的顯示屏會常出現以4個像素為單位(即一個封裝體)的偏色,稍微偏一點角度看就能發現這個問題。直觀而言,整屏顆粒感較強,一致性稍差。

┃多種技術同臺競技,誰能獨領風騷?

隨著小間距市場的爆發,市場對高密高清需求的提升,基于IMD技術的Mini-LED、COB(Chip On Board)、分立器件NPP (0606/0404等)三種不同技術路線的封裝形式也開始同臺競技。

當小間距產品進入0.X時代時,基于分立器件(NPP)的小間距產品劣勢開始逐漸顯露出來。由于SMD器件變得更小導致了燈板上的焊點面積急劇縮小,這不僅對LED顯示屏生產廠家的SMT貼片工藝要求大幅提升,同時生產效率也受極大影響。例如:P1.5的產品,每平米需要貼44萬顆燈,而到了P1.0的產品,每平米需要貼1,000,000顆燈,不僅貼片的數量增加了約2.3倍,同時SMT機器的貼片速度也需要要大幅的下調,整體生產效率會受到極大的影響。不僅如此,過小的SMD器件,也給售后服務帶來了極大困難,客戶的使用現場,幾乎無法完成1mm以內的產品維修。

同樣,對于采用倒裝COB技術的LED顯示屏,其最主要的難點在于其制造工藝和產線設備布局與傳統分立器件的企業差異極大。它需要整合芯片、封裝、顯示全產業鏈的環節,除了成本投入巨大以外,在各個環節面臨的核心技術難點也需要企業去逐個進行突破。這不僅限制了企業的產能,同時也拉長了產品技術的更新周期。比如現階段的產品良率不足、墨色一致性不高、死燈后只能送原廠維修、產品模塊化等問題,仍舊無法得到很好的解決。可以預見的是,COB技術將會是一個小眾的細分市場,而非主流的市場。

(Mini-LED) (COB)

而基于IMD技術的Mini LED,即將對現有的顯示技術進行全面革新!

┃技術變革,誰將是最終的王者?

早在2017年底,艾比森通過技術預研,就聯合上游供應商提出了基于IMD集成封裝的Mini-LED概念,在和封裝企業進行連續不斷的技術交流和緊密配合后,艾比森在市場上推出了采用IMD技術(4合一)的Mini-LED產品:控制室專用產品-CR0.9,以及市場上獨有的1.5mm小間距租賃產品-AX1.5。

尤其值得一提的是,不同于行業某些廠家的噱頭量產和產品存在大規模死燈,亦或是顯示效果極差等問題,艾比森的Mini LED,通過與上游廠家的深度合作和工藝指導,實現了真正意義上的高品質量產。不僅對比度極佳,而且產品的穩定性和色差一致性比常規SMD產品更好。產品一經亮相,就在2019年的ISE荷蘭展會上大獲好評!

1、基于IMD封裝的Mini-LED,突破制造瓶頸

艾比森AX1.5及CR0.9產品,均采用定制的IMD(四合一)Mini-LED封裝技術。包括后續推出的IMD產品,除了可沿用常規產品的貼片工藝,無需另建生產線以外,也大幅提高了SMT設備的貼片效率。采用IMD技術的產品生產效率較傳統的SMD 0606提升約3.1倍!而傳統0606燈珠過于脆弱,極易撞燈的問題,在此也得到了很好的解決。

(艾比森基于IMD技術的Mini LED產品)

IMD封裝的產品,將常規產品的1顆燈珠獨立4個焊點,革新為,單顆IMD封裝的燈珠擁有8個焊點,不僅擴大了單個焊點的著力面積,而且增加了單個封裝體的焊點數量,使得產品的防撞力提升了2.5倍。而且由于PCB上的整體焊點減少,PCB上的焊盤面積增大,保證了產品的維修也更加方便簡單。

艾比森AX1.5在維修測試中,已接近常規2.5mm間距的維修速度和修復率!

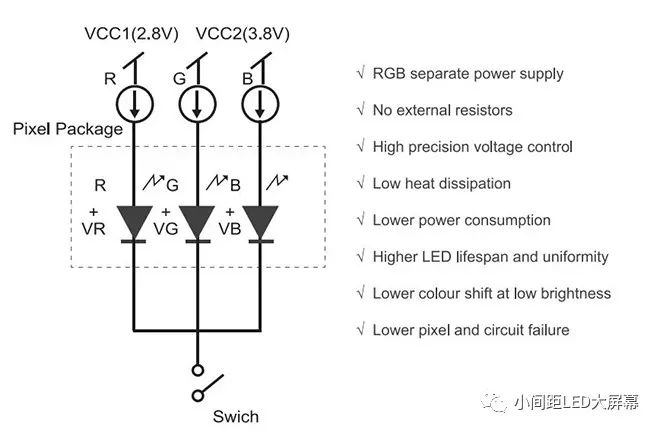

2、共陰極技術,讓黑夜更深邃

除了采用IMD技術外, 艾比森的AX1.5產品,是行業內真正實行量產的,且采用共陰技術的Mini-LED產品。通過高精度的電壓控制,對RGB芯片進行獨立供電,不僅大幅降低了 RGB芯片的發熱量,延長了產品的使用壽命,還確保了在更低功耗下達到同類產品相同的亮度。且產品能呈現更好的對比度,讓黑色黑得更純粹。

艾比森AX1.5產品是LED行業第一款實現規模量產和出貨的小間距租賃產品,在歐洲和北美等全球高端租賃市場巡展時,每一個近距離參觀和了解的客戶,都對AX1.5的平整度,畫面顯示效果、對比度等贊嘆不已。目前AX產品也已在全球多個市場正式投入使用。

艾比森采用共陰技術的產品(中間箱體)與其他廠家的產品對比

3、重新定義高端Mini-LED小間距

在5G技術的浪潮推動下,安防監控類的固裝應用市場對4K乃至8K的需求均呈現出爆發式增長的態勢。而在租賃應用市場,品牌車展、頂級發布會等高端應用場景對超高清顯示的期待也從未減少過,但市場上一直以來都缺乏一款能讓客戶真正心動的明星產品。

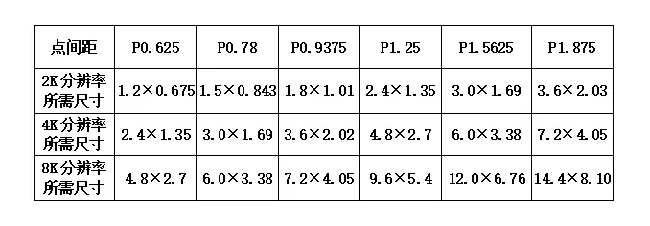

雖然Mini LED的背光和顯示產品均已開始小批量出貨,但是產品主要集中在P0.9-0.7,P0.7以下的產品還處于技術開發階段,Mini LED在持續縮小間距的過程中,還面臨芯片、封裝、驅動IC、背板等諸多難題,以下是GGII對目前Mini LED技術難點的梳理:

1、芯片端

a芯片微縮化,由于Mini LED要求像素點的間距在1mm以下,這也要求Mini LED的芯片也需要變小,目前Mini LED的芯片普遍要求200um以下,這對LED芯片生產過程中的光刻和蝕刻提出了更高的要求,特別現有成熟的生產設備難以滿足100um以下的芯片生產,在小尺寸芯片情況下,焊接面的平整度、電極結構的設計、易焊接性以及對焊接參數的適應性、封裝寬容度都是芯片設計的難點與重點。而Mini LED芯片在生產過程中還采用作業效率偏低的全測全分模式,對于處理高密度、高精度的大量芯片,無論是生產還是檢測均存在效率低下問題,這無形中也推高了Mini LED芯片的成本;

b、紅光倒裝芯片,由于倒裝芯片無需打線,適合Mini LED超小空間密布的需求,因此目前的Mini LED全部采用倒裝芯片結構,目前藍綠光倒裝LED芯片生產較為成熟,但是紅光倒裝LED芯片技術難度高,由于需要進行襯底轉移,而芯片在轉移技術過程中生產良率和可靠性還不高。

c、一致性和可靠性,Mini LED芯片作為顯示芯片對產品一致性和可靠性的要求較高,一致性重點關注的指標包括小電流一致性、不通電流下一致性、高低位一致性、顏色均勻一致性、電容小且一致性等,而由于Mini LED顯示屏復雜使用環境,維修難度較高,這就對Mini LED芯片的可靠性要求較高,總的來說Mini LED芯片生產企業在生產過程中進行嚴格的生產控制以保障產品各項指標的穩定;

2、封裝端

a、高效率固晶與貼片,由于Mini LED的芯片尺寸主要是50-200um,同時Mini LED芯片和燈珠單位面積使用量巨大且排列十分緊密,對焊接面平整度、線路精度提出更高要求,對焊接參數的適應性和封裝寬容度要求也更為嚴格。因此在高效率和高精度的Mini LED芯片固晶成為擺在Mini LED面前的一道難題。傳統錫膏固晶容易導致芯片焊接漂移,孔洞率增大,無法滿足Mini LED的高精度固精要求,更高精度固晶基板及固晶設備成為急需解決的問題。傳統貼片機在對P1.0以下Mini LED封裝器件進行貼片時,由于精度要求在25um以下,因此傳統貼片機必須將貼片速度降低到原有貼片速度的30-50%,這將大大降低顯示屏的生產制造效率,更高效的貼片機也是是未來Mini LED所面臨的一大難題;

b、薄型化封裝,Mini LED作為背光時要求產品越薄越好,但是當PCB厚度低于0.4mm時,在回流焊、Molding工藝中,由于樹脂基材與銅層熱膨脹系統不同,會誘發芯片虛焊,而Molding封裝過程中,封裝膠與PCB熱膨脹系數不同也會導致膠裂;

c、混光一致性,由于芯片或者燈珠的光色差異或者電路問題,可能導致顯示或者背光效果的差異,這將對Mini LED的顯示效果造成不良影響;

d、可靠性與良率,Mini LED顯示屏的使用環境相對比較復雜,空氣中的水汽如果透過封裝材料或者支架滲入接觸到LED芯片中電極,很容易產生短路等現象,同時由于Mini LED產品所大量密集排列,使用的封裝器件成倍增長,考慮到Mini LED維修難度和成本較高,這就需要Mini LED封裝器件具備相對高的可靠性。

3、驅動IC方面

a、電流控制與散熱,由于Mini LED點間距越來越小,使用的LED芯片數量也越來越多芯片尺寸越來越小,這導致驅動的電流也越來越小,使得驅動IC對電流的精準控制也越來越難,未來針對小電流的精準控制也需要新的電路設計,再加上因為使用大量驅動IC和LED芯片,使得PCB快速散熱也出現困難,而熱量會使驅動IC模塊產生偏色的問題,因此高集成和低功耗的驅動IC將是顯示屏驅動IC的發展方向。

b、區域調光,對于Mini LED的背光應用來說,目前的靜態調光技術因為需要串聯IC數量,驅動電路成本高昂,IC控制I/O數量龐大,驅動電路體積大,背光刷新頻率低且容易有閃爍感,因此已經難以滿足新型Mini LED背光技術的需求,區域調光的驅動IC恰好可以彌補靜態調光的缺點,但是在采用區域調光的方案時,還面臨Mini LED背光分區亮度和均勻度的提升、刷新頻率的提升、背光光效的提升、高集成度、精細調光分辨率等一系列問題。

4、PCB背板

在Mini LED輕薄化的前提下,顯示和背光效果的高要求對PCB背板的厚度均勻性、平整性、對準度等加工精度都提出了新的挑戰,再加上PCB背板上有大量的LED芯片和驅動IC,這就需要背板的Tg點要高于220℃,而PCB背板在Mini LED加工過程中需要受到各種外力,為了保持背板的厚度均勻性、尺寸穩定性等,還需要背板具有較高的耐撕拉強度、耐濕熱性等物理特性。

為了拓展Mini LED的應用,Mini LED產業上下游廠家積極在研發新技術和降低成本方面努力,目前國內外Mini LED廠家重點在研發或拓展的新技術包括出光調節芯片、COB和IMD封裝、Mini LED巨量轉移、TFT電路背板、柔性基板等。

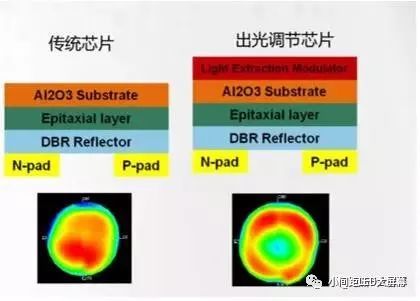

1、出光調節芯片

在Mini LED作為背光使用時,往往采取大量LED芯片作為直下式的背光源,在為了調節芯片的出光,使其更容易實現超薄設計,華燦光電在傳統的背光芯片上增加優化膜層,可以提升芯片出光角度,從而使得LED芯片的出光更加均勻,有效提升顯示效果。

2、COB和SMD封裝

目前COB(板上芯片)封裝,直接將LED裸芯片封裝到模組基板上,然后進行整體模封,相對于傳統的SMD封裝。這種COB封裝的全彩LED模組具有制造工藝流程少、封裝成本較低、封裝集成度高、顯示屏的可靠性好和顯示效果均勻細膩等特點,有望成為未來高密度LED顯示屏模組的一種重要的封裝形式。目前由于COB的產業鏈還沒有建立完善起來,COB產品單位面積的成本比SMD高,未來隨著COB顯示封裝產業鏈逐漸成熟,COB顯示封裝市占率將快速提升。在Mini LED應用中,COB封裝具有更高的可靠性和穩定性,更容易實現超小間距顯示,與Mini LED的技術趨勢一致,因此,COB封裝也是Mini LED的技術趨勢之一。

國星光電6月份發布的用于顯示的MiniLED,采用集成封裝技術(IntegratedMounted Devices,簡稱:IMD),即四合一陣列化封裝,橫向和縱向分別用2顆燈珠組成的小單元,其中每顆燈珠依然是RGB三色芯片封裝而成,突破了傳統的設計思維,集合了SMD和COB的優點,這將是COB封裝的前奏。

3、Mini LED巨量轉移

相對于Micro LED的巨量轉移技術,Mini LED的芯片尺寸較大,因此轉移難度相對較小,結合巨量轉移和COB封裝技術,可以有效提升MiniLED的生產周期,目前Uniqarta的激光轉移技術,可以透過單激光束或者是多重激光束的方式做移轉,實現每小時轉移約1400萬顆130x160微米的LED芯片。

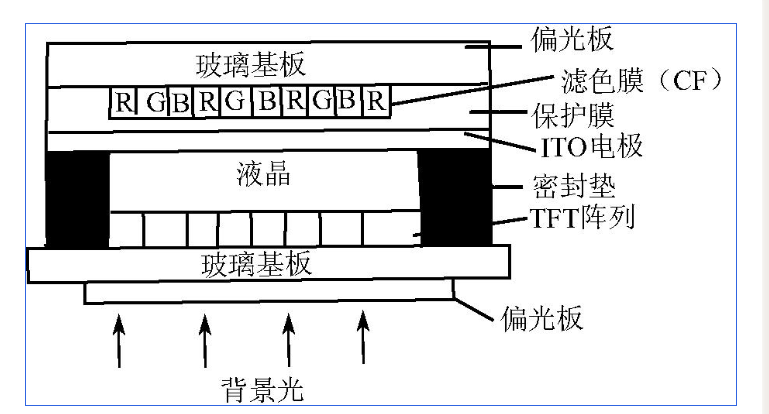

4、TFT背板

如果要在畫面現實效果上與OLED競爭,Mini LED背光+LCD必須做到頂級的HDR才行,也就是LocalDimming背光源的調光分區數(LocalDimming Zones)必須要數百區甚至數千區才足夠,但是若以傳統的LED背光源驅動電路架構,這樣的想法會因組件使用過多,而犧牲成本及輕薄設計。有鑒于此,群創提出使用主動式矩陣TFT電路來驅動的AM MiniLED架構。

5、柔性基板

Mini LED背光一般是采用直下式設計,通過大數量的密布,從而實現更小范圍內的區域調光,由于其設計能夠搭配柔性基板,配合LCD的曲面化也能夠在保證畫質的情況下實現類似OLED的曲面顯示,但是由于MiniLED數量眾多,產生熱量巨大,而柔性基板的耐熱性往往較差,因此研發具有高耐熱性的柔性基板也將是未來的技術趨勢之一。

總的來說,Mini LED技術難題正在不斷突破中。

-

led

+關注

關注

242文章

23362瀏覽量

663237 -

IMD

+關注

關注

1文章

17瀏覽量

9359

原文標題:小間距技術路線之爭,淺談Mini RGB顯示COB技術和IMD技術難題

文章出處:【微信號:xiaojianju_LED,微信公眾號:小間距LED大屏幕】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

IMD4工藝是什么意思

揭秘LED三大封裝技術:SMD、COB、IMD的全面解析

RIMAC與IMD一行來訪聲揚科技,共話AI語音賦能產業升級

P0.9全倒裝COB超微小間距LED顯示技術的優勢

全倒裝共陰節能COB超微小間距LED顯示屏主導新型顯示技術

LED顯示屏中的COB封裝技術:一場顯示技術的革新

洲明COB產品核心優勢是什么

顯示技術---Mini LED方案解析

淺談Mini RGB顯示COB技術和IMD技術難題

淺談Mini RGB顯示COB技術和IMD技術難題

評論