印刷電路板(PCB)是所有主要電子產品的支柱。這些神奇的發明幾乎出現在所有計算電子設備中,包括更簡單的設備,如數字時鐘,計算器等。對于初學者,PCB通過電子設備傳輸電信號,滿足設備的電氣和機械電路要求。簡而言之,PCB告訴電力到哪里,讓您的電子設備栩栩如生。

PCBs通過銅路徑網絡在其表面周圍引導電流。復雜的銅線路系統決定了每塊印刷電路板的獨特作用。

PCB設計之前,電路設計人員我們建議您參觀PC板車間,并與制造商面對面地討論PCB制造需求。它有助于防止設計人員在設計階段發現任何不必要的錯誤。然而,隨著越來越多的公司將其PCB制造咨詢外包給海外供應商,這變得不切實際。因此,我們提出這篇文章是為了正確理解PCB制造步驟。希望它為電路設計人員和PCB行業的新人提供了關于如何制造印刷電路板的清晰視圖,并避免產生那些不必要的錯誤。

PCB制造工藝步驟

步驟1:設計和輸出

電路板應嚴格兼容,設計師創建一個使用PCB設計軟件進行PCB布局。常用的PCB設計軟件包括Altium Designer,OrCAD,Pads,KiCad,Eagle等。注意:在PCB制造之前,設計人員應告知其合同制造商有關用于設計電路的PCB設計軟件版本,它有助于避免問題由差異引起的。

一旦PCB設計被批準用于生產,設計人員就會將設計導出其制造商支持的格式。最常用的程序稱為擴展Gerber。 1980年的嬰兒食品廣告活動尋求美麗的嬰兒,這個軟件創造了一些設計精美的后代。 Gerber也名為IX274X。

PCB行業已經將Gerber擴展為完美的輸出格式。不同的PCB設計軟件可能需要不同的Gerber文件生成步驟,它們都編碼全面的重要信息,包括銅跟蹤層,鉆孔圖,孔徑,元件符號和其他選項。 PCB設計的所有方面都要經過檢查。該軟件對設計執行監督算法,以確保不會發現任何錯誤。設計師還檢查了與軌道寬度,板邊距,走線和孔間距以及孔尺寸有關的元素的計劃。

經過全面檢查,設計人員將PCB文件轉發到PC Board Houses生產。為了確保設計滿足制造過程中最小公差的要求,幾乎所有PCB Fab Houses都在電路板制造之前進行了制造設計(DFM)檢查。

步驟2:從文件到膠片

在設計人員輸出PCB原理圖文件和制造商后,PCB打印開始進行DFM檢查。制造商使用一種稱為繪圖儀的特殊打印機來制作PCB的照片膠片,以打印電路板。制造商將使用這些薄膜對PCB進行成像。雖然它是激光打印機,但它不是標準的激光噴墨打印機。繪圖儀使用令人難以置信的精確印刷技術,提供高度詳細的PCB設計薄膜。

最終產品導致塑料使用黑色墨水的PCB負片照片。對于PCB的內層,黑色墨水代表PCB的導電銅部分。圖像的剩余透明部分表示非導電材料的區域。外層采用相反的圖案:銅色清晰,黑色指的是被蝕刻掉的區域。繪圖儀自動顯影膠片,膠片安全存放,以防止任何不必要的接觸。

每層PCB和阻焊膜都有自己的透明和黑色膠片。總的來說,雙層PCB需要四片:兩層用于層,兩塊用于阻焊層。值得注意的是,所有電影都必須完美地相互對應。當和諧地使用時,它們會繪制PCB對準。

要實現所有膠片的完美對齊,應在所有膠片上打孔。通過調整膠片所在的桌子來確定孔的精確度。當桌子的微小校準導致最佳匹配時,孔被打孔。在成像過程的下一步中,這些孔將適合定位銷。

步驟3:打印內層:銅線在哪里?

上一步中的電影創作旨在繪制銅路徑的圖形。現在是時候將膠片上的圖形打印到銅箔上了。

PCB制造中的這一步驟準備制作實際的PCB。 PCB的基本形式包括層壓板,其芯材料是環氧樹脂和玻璃纖維,也稱為基板材料。層壓板是接收構成PCB的銅的理想主體。基板材料為PCB提供堅固且防塵的起點。銅在兩側預先粘合。這個過程包括削減銅以揭示薄膜的設計。

在PCB結構中,清潔度很重要。清潔銅側面層壓板并將其通入去污染的環境中。在此階段,重要的是沒有灰塵顆粒沉積在層壓板上。錯誤的污垢可能導致電路短路或保持開路。

接下來,清潔面板接收一層稱為光刻膠的感光膠片。光致抗蝕劑包括一層光反應性化學物質,其在暴露于紫外光之后硬化。這確保了從攝影膠片到光致抗蝕劑的精確匹配。這些薄膜貼合在銷釘上,將它們固定在層壓板上。

薄膜和電路板排成一行并接收紫外線。光線穿過薄膜的透明部分,硬化下面銅上的光刻膠。來自繪圖儀的黑色墨水可防止光線到達不應硬化的區域,并且可以將它們移除。

在電路板準備好后,用堿性溶液清洗任何光刻膠都沒有硬化。最后的壓力清洗去除了表面上留下的任何其他東西。然后將板干燥。

產品出現時,抗蝕劑適當地覆蓋銅區域,以保持最終形式。技術人員檢查電路板以確保在此階段不會發生錯誤。此時存在的所有抗蝕劑表示將在成品PCB中出現的銅。

此步驟僅適用于具有兩層以上的電路板。簡單的雙層板可以直接鉆孔。多層板需要更多步驟。

步驟4:去除不需要的銅

在去除光刻膠并且硬化的抗蝕劑覆蓋我們希望保留的銅的情況下,電路板進入下一階段:不需要的銅去除。就像堿性溶液去除抗蝕劑一樣,更強大的化學制劑會消除多余的銅。銅溶劑溶液浴除去所有暴露的銅。同時,所需的銅在光刻膠的硬化層下面保持完全保護。

并非所有的銅板都是相同的。一些較重的板需要較大量的銅溶劑和不同的暴露時間。另外,較重的銅板需要額外注意軌道間距。大多數標準PCB依賴于類似的規格。

現在溶劑除去了不需要的銅,保護優選銅的硬化抗蝕劑需要洗掉。另一種溶劑完成了這項任務。電路板現在只閃爍PCB所需的銅基板。

在所有圖層都清潔并準備好的情況下,圖層需要對齊打孔以確保它們全部對齊。對準孔將內層與外層對齊。技術人員將這些層放入一個稱為光學打孔機的機器中,這樣可以準確地對應,從而準確地打孔。

將圖層放在一起后,就無法糾正內層發生的任何錯誤。另一臺機器對面板進行自動光學檢查,以確認完全沒有缺陷。制造商收到的Gerber原始設計作為模型。機器使用激光傳感器掃描圖層并繼續以電子方式將數字圖像與原始Gerber文件進行比較。

如果機器發現不一致,則比較顯示在顯示器上,供技術人員使用評估。一旦圖層通過檢查,它就會進入PCB生產的最后階段。

步驟6:分層和粘合

在這個階段,電路板成型。所有單獨的層等待他們的聯合。隨著層的準備和確認,它們只需要融合在一起。外層必須與基底連接。該過程分兩步進行:分層和粘合。

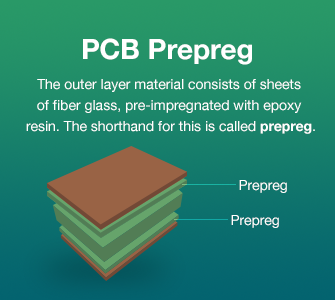

外層材料由預先用環氧樹脂浸漬的玻璃纖維板組成。這種簡寫叫做prepreg。薄銅箔還覆蓋原始基板的頂部和底部,其包含銅跡線蝕刻。現在,是時候將它們夾在一起了。

粘接發生在帶有金屬夾的重型鋼桌上。這些層牢固地裝入連接在桌子上的銷釘上。所有東西都必須貼合以防止在對齊過程中移位。

技術人員首先將預浸料層放在對齊槽上。在放置銅板之前,基底層貼合在預浸料上。另外的預浸料片位于銅層的頂部。最后,鋁箔和銅壓板完成堆疊。現在它已經準備好按下了。

整個操作經過粘合壓力機的自動程序運行。計算機協調加熱堆棧的過程,施加壓力的點,以及何時允許堆棧以受控速率冷卻。

接下來,發生一定量的拆包。所有層都以超級三明治PCB模塑成型,技術人員只需打開多層PCB產品的包裝。卸下限制銷并丟棄頂部壓力板是一件簡單的事情。 PCB的良好性從鋁壓板的外殼中獲得了勝利。包含在工藝中的銅箔仍然包含PCB的外層。

步驟7:鉆孔

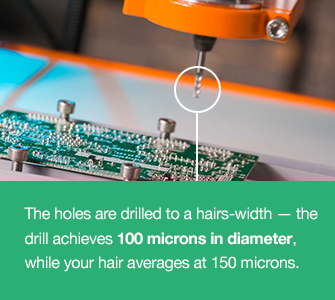

最后,在堆疊板上鉆孔。之后的所有組件,例如通過孔和引線方面的銅連接,都依賴于精密鉆孔的精確性。鉆孔的頭發寬度為 - 鉆頭的直徑為100微米,而頭發平均為150微米。

要查找鉆孔目標的位置,X射線定位器可識別正確的鉆孔目標點。然后,鉆孔適當的定位孔以固定一系列更具體的孔的堆棧。

在鉆孔之前,技術人員在鉆頭目標下方放置一塊緩沖材料板,以確保鉆孔清潔。頒布。出口材料可防止在鉆頭出口處發生任何不必要的撕裂。

計算機控制鉆頭的每個微動 - 確定機器行為的產品依賴于計算機是很自然的。計算機驅動的機器使用原始設計的鉆孔文件來識別鉆孔的適當位置。

鉆頭使用氣動轉軸,轉速為150,000 rpm。在這個速度下,你可能會認為鉆孔是在瞬間發生的,但是有很多孔需要鉆孔。平均PCB包含超過100個完整的孔。在鉆井過程中,每個鉆頭都需要自己的特殊時刻,因此需要時間。這些孔稍后容納PCB的過孔和機械安裝孔。電鍍后,這些部件的最終粘貼會在稍后進行。

鉆孔完成后,額外的銅排成一行生產面板的邊緣通過分析工具進行移除。

步驟8:電鍍和銅沉積

鉆孔后,面板移動到電鍍上。該過程使用化學沉積將不同的層熔合在一起。徹底清潔后,面板經過一系列化學浴。在浴中,化學沉積過程在面板表面上沉積一層薄薄的 - 約1微米厚的銅。銅進入最近鉆孔。

在此步驟之前,孔的內表面僅露出構成面板內部的玻璃纖維材料。銅浴完全覆蓋或鍍覆孔壁。順便提一下,整個面板接收新的銅層。最重要的是,新的洞被覆蓋。計算機控制著浸漬,移除和處理的整個過程。

步驟9:外層成像

在步驟3中,我們將光刻膠應用于面板。在這一步中,我們再做一次 - 除了這次,我們用PCB設計對面板的外層進行成像。我們從無菌室中的層開始,以防止任何污染物粘附到層表面,然后在面板上施加一層光致抗蝕劑。準備好的面板進入黃色房間。 UV燈影響光刻膠。黃光波長的紫外線水平不足以影響光刻膠。

黑色墨水透明膠片通過引腳固定,以防止與面板不對齊。在面板和模板接觸的情況下,發生器用高UV光照射它們,這使光致抗蝕劑硬化。然后面板進入一臺機器,去除未硬化的抗蝕劑,受到黑色墨水不透明度的保護。

該過程與內層的反轉相反。最后,對外板進行檢查,以確保在前一階段中除去所有不需要的光刻膠。

步驟10:電鍍

我們回到電鍍室。正如我們在步驟8中所做的那樣,我們用一層薄薄的銅電鍍面板。來自外層光致抗蝕劑臺的面板的暴露部分接受銅電鍍。在最初的鍍銅浴之后,面板通常接受鍍錫,這允許去除留在板上的所有銅,以便去除。在下一個蝕刻階段,錫保護面板的部分意味著保持銅覆蓋。蝕刻從面板上移除不需要的銅箔。

步驟11:最終蝕刻

錫在此階段保護所需的銅。在剩余的抗蝕劑層下面的不需要的暴露的銅和銅經歷去除。再次,施加化學溶液以除去過量的銅。同時,錫在此階段保護有價值的銅。

現在已正確建立導電區域和連接。

步驟12:焊接掩模應用

在將焊接掩模應用于電路板的兩面之前,清潔面板并用環氧樹脂阻焊油墨覆蓋。電路板接收紫外線,通過焊接掩模照相膠片。被覆蓋的部分保持未硬化并將被移除。

最后,電路板進入烤箱固化阻焊膜。

步驟13:表面處理

為了給PCB增加額外的焊接能力,我們用金或銀化學鍍它們。在此階段,一些PCB還可以接收熱風平墊。熱空氣調平導致均勻的墊。該過程導致表面光潔度的產生。 PCBCart可根據客戶的具體要求處理多種類型的表面處理。

步驟14:絲網印刷

接近完成的電路板在其表面上接收噴墨寫入,用于指示與PCB有關的所有重要信息。 PCB最終進入最后一個涂層和固化階段。

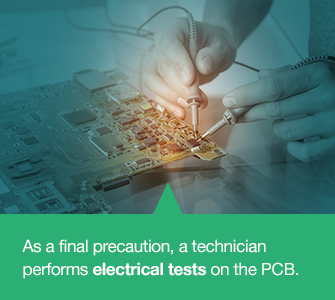

步驟15:電氣測試

作為最后的預防措施,技術人員對PCB進行電氣測試。自動化程序確認了PCB的功能及其與原始設計的一致性。在PCBCart,我們提供一種稱為飛針測試的高級電氣測試,它依賴于移動探頭來測試裸電路板上每個網絡的電氣性能。

第16步:分析和V-Scoring

現在我們來到了最后一步:切割。從原始面板切割出不同的板。所采用的方法或者以使用路由器或V形槽為中心。路由器沿著板邊緣留下小突片,而V形槽沿著板的兩側切割對角線通道。兩種方式都允許電路板輕松從面板中彈出。

-

PCB制造

+關注

關注

2文章

87瀏覽量

15505 -

PCB打樣

+關注

關注

17文章

2968瀏覽量

21837 -

華強PCB

+關注

關注

8文章

1831瀏覽量

27950

發布評論請先 登錄

相關推薦

16個PCB制造工藝的詳細步驟

16個PCB制造工藝的詳細步驟

評論