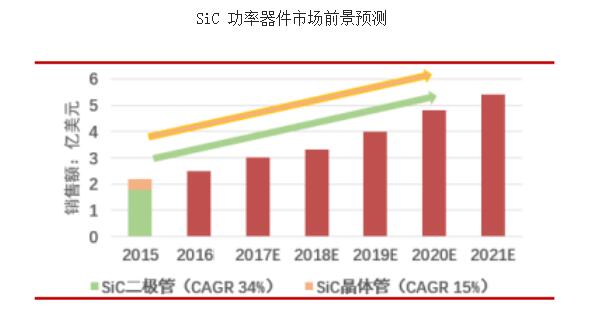

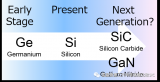

“PCIM Europe”是功率器件、逆變器、轉換器等功率電子產品的展會。在市場要求降低耗電、減輕環境負荷等背景下,該展會的規模逐年擴大,2013年共迎來了近8000名參觀者。在本屆展會上,開發SiC、GaN等下一代功率器件的企業有所增加,為數眾多的展示吸引了各方關注。SiC和GaN也變得不再是“下一代”。

“下一代功率半導體已經不再特別。”

2013年5月14~16日在德國紐倫堡舉辦的世界最大規模功率電子展會“PCIM Europe 2013”很好地體現了這一點。包括SiC制二極管及MOSFET、GaN功率晶體管在內,使用下一代功率半導體的模塊和電力轉換器等展品琳瑯滿目(圖 1)。在PCIM舉辦的會議上,關于下一代功率半導體的研討會也選在了能夠容納200多人的大會議廳舉辦。

圖1:下一代功率元件與Si IGBT的技術不斷發展

從PCIM 2013上可以看到,開發SiC功率元件的企業增加,關于此類元件性價比的討論也在進行。而且還發布了采用GaN元件的音響產品。Si功率元件方面,IGBT的成本壓縮和高輸出功率化、MOSFET的低導通電阻化都有進展。

現行Si功率元件及使用這種元件的模塊也處于增長趨勢。在混合動力汽車、純電動汽車等汽車領域,光伏發電系統、風力發電系統等可再生能源領域,以及通用逆變器裝置、加工機等工業設備領域,Si功率元件及其模塊的需求十分旺盛,新產品層出不窮。降低了成本并提高了輸出功率的IGBT以及實現了行業最小導通電阻的MOSFET也都登場。

***企業也推出了SiC產品

在PCIM的展會現場,包括SiC功率元件以及使用這種元件的功率模塊等SiC產品的數量之多格外引人注目。本屆PCIM上至少有10家企業展出了SiC相關的產品或試制品(圖2)。

圖2:開發SiC的企業激增

至少10家企業展出了SiC功率元件及使用這種元件的功率模塊。其中也有住友電氣工業這種首次在展會上披露SiC功率元件及模塊開發進展的企業。

日本以外的參展企業有科銳、罡境電子、英飛凌、美高森美、意法半導體等,日本企業有富士電機、三菱電機、羅姆、住友電工、東芝等進行了展示。

其中,來自***的罡境電子的參展稱得上是SiC器件開發隊伍壯大的象征。在此之前,投產SiC器件的只有日美歐企業,亞洲企業還沒有實用化的。

罡境電子展示了SiC二極管產品。該公司解說員介紹,“實現產品化是最近的事情”。產品的耐壓為600V~1200V不等,使用直徑100mm的基板制造,但該公司沒有透露詳細的性能參數。

住友電工也參戰

日本企業中也有首次展出SiC器件的新軍——住友電工。該公司展出的“全SiC”功率模塊不僅使用了SiC MOSFET,還使用了SiC肖特基勢壘二極管(SBD)。該公司解說員說,“SiC MOSFET在2012年在學會上發表之后,是第一次在展會上公開”。

住友電工展示的功率模塊開發品的耐壓為1.2kV,輸出電流為100A,室溫下的電阻值為12mΩ,支持50kHz開關。現在,該公司還在開發耐壓也是1.2kV,但降低了功率模塊電感的品種。

今后住友電工還準備把耐壓提高到1.7kV、2.2kV、3.3kV。在展位上,該公司透露了耐壓為1.7kV的全SiC模塊的部分性能參數,輸出電流為400A,電阻值為7mΩ,支持50kHz開關。

雖然沒有透露商業化的相關消息,但鑒于目前已經有多家企業投產SiC SBD,因此,該公司大力發展的對象,似乎將是涉足企業較少的SiC MOSFET和全SiC模塊的開發。

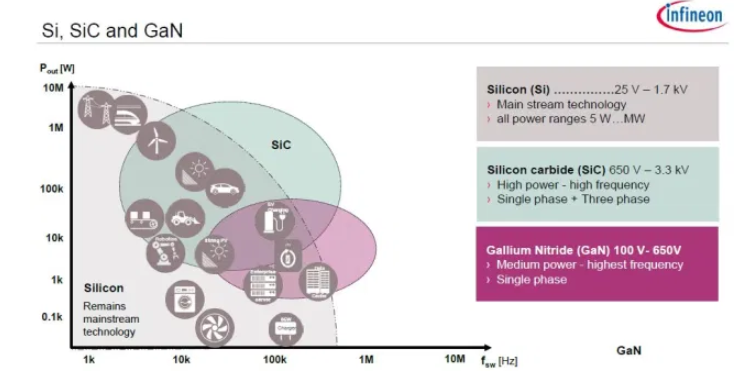

低成本化討論全面展開 隨著SiC器件生產商的增加,壓縮器件成本的力度估計將越來越大。在本屆PCIM上,關于使用SiC器件的性價比的討論已經全面展開。

舉例來說,科銳在PCIM的會議上強調,通過使用SiC功率元件,可以削減電力轉換器的成本。在演講中,該公司以設想用于光伏發電系統功率調節器的10kW級升壓轉換器為例,介紹了該公司估算出的使用Si IGBT和Si二極管,以及科銳生產的SiC MOSFET和SiC二極管時各自需要的成本。

科銳表示,與使用Si IGBT和Si二極管相比,使用該公司的第2代SiC MOSFET和SiC二極管能夠降低升壓轉換器的總成本。具體來說,通過提高開關頻率來縮小電感器、降低電感器的成本,可使總成本壓縮到比使用Si功率元件時更低的程度。

按照科銳估算的結果,如果使用Si功率元件,在20kHz下開關,需要的成本是181.4美元,而使用SiC功率元件,在60kHz、100kHz下驅動的話,成本將分別降至170美元、163美元(圖3)。

圖3:SiC功率元件使低成本化成為可能

科銳強調,使用SiC功率元件有望降低電力轉換器的總成本。以10kW級的升壓轉換器為例,通過提高開關頻率,能夠實現電感器的小型化,從而使系統的總部件成本低于使用Si功率元件時的成本。

科銳的第2代SiC MOSFET在2013年3月剛剛發布。與第1代產品相比,通過縮小芯片面積等手段壓縮了成本。以耐壓為1.2kV的品種為例,第2代(“C2M0080120D”)的芯片面積比第1代(“CMF20120D”)縮小了約35%。

除了科銳,英飛凌也重點強調了壓縮成本的舉措。該公司通過把制造SiC功率元件使用的SiC基板的口徑從目前的100mm擴大到150mm,提高了元件的生產效率,從而削減了成本。該公司在展會現場展示了在150mm基板上制作的SiC SBD。

GaN進入音響產品

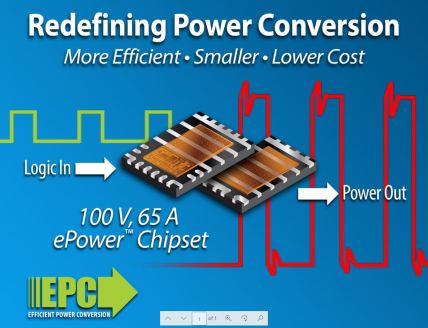

圖4:GaN功率元件被用于D級放大器

IR宣布,三星音響產品的D級放大器采用了該公司耐壓為100V的GaN功率元件。并在PCIM的展會現場展示了實機。

備受期待的下一代功率元件之一——GaN器件也終于開始被產品采用。在本屆展會上,國際整流器公司(IR)透露,三星電子的音響產品 “HTF9750W”的D級放大器采用了IR生產的耐壓為100V的GaN功率元件。IR在其PCIM展位上展示了D級放大器實機(圖4)。

GaN功率元件從2010年左右開始逐漸產品化,到2013年,供應商已經有約5家。元件廠商越來越多,但被實際用于產品的案例卻寥寥無幾。三星電子等大型設備廠商的采用或許將帶動GaN功率元件的普及。

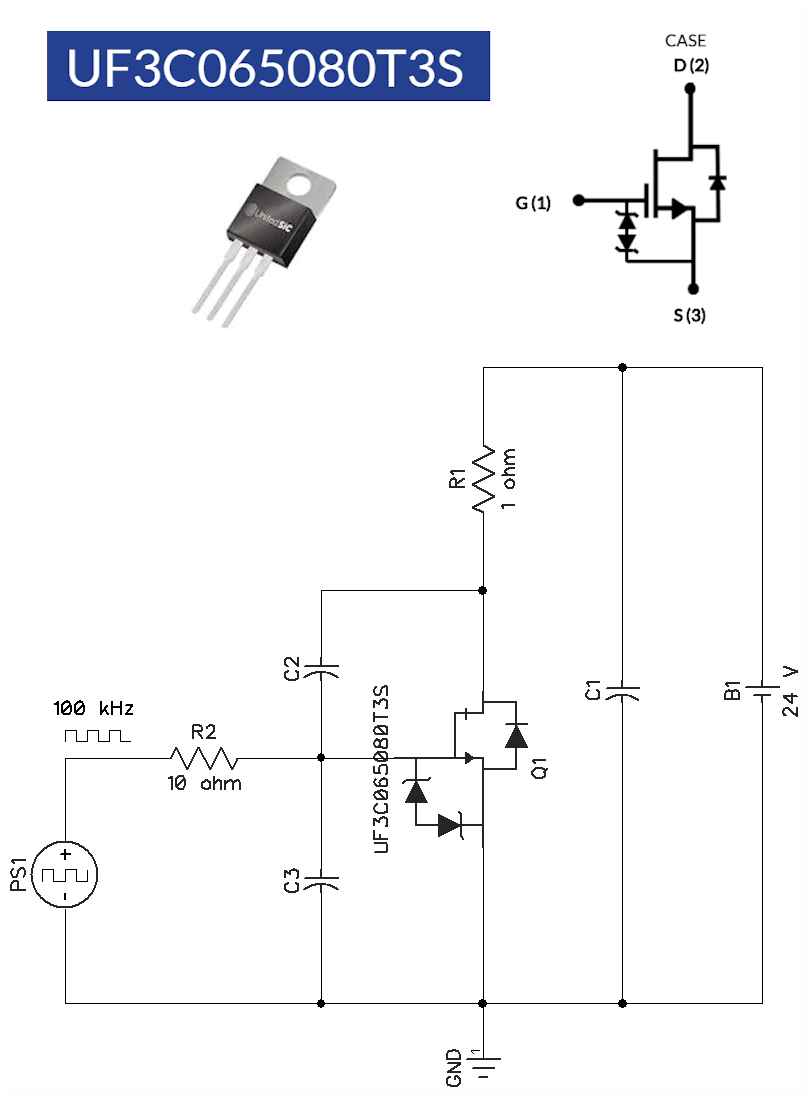

Si基產品也有很多新產品及新技術

在PCIM上,不僅下一代功率半導體的飛躍式發展引人注目,使用現行材料Si的IGBT、MOSFET和功率模塊的新技術、新產品也紛紛亮相。英飛凌就借此次展會之機發布了多款新產品(圖5)。該公司在超結(SJ)構造的MOSFET(SJ MOSFET)和IGBT模塊領域擁有很高的份額。

圖5:Si功率元件的新產品和新技術接連發布

英飛凌發表了使用Si的超結MOSFET和IGBT的新產品(a,b)。

SJ MOSFET方面,英飛凌發布了號稱“導通電阻為業內最小”的“CoolMOS”系列新產品“C7”。這是該公司的第7代SJ MOSFET,耐壓為650V,采用TO-247封裝的品種的導通電阻為19mΩ,TO-220封裝品為45mΩ。

C7設想用于需要高速開關的用途,例如光伏發電系統、服務器、通信設備、UPS等。即便是在開關頻率為100kHz的用途,也能實現高效率。該產品已開始提供樣片,計劃2013年6月投入量產。

展出低損耗及高輸出功率的產品 在英飛凌的IGBT產品方面,處于提供樣片階段的“TRENCHSTOP5”系列的耐壓650V的品種已于2013年5月開始量產。該產品的特點在于損耗低。與該公司以往產品(耐壓為600V的“H3”)相比,關閉時的損耗大約減少了60%。柵電荷(Qg)也小于H3,還不到H3的一半。

IGBT模塊方面,該公司展出了面向車載設備的新產品“EconoDUAL3”系列。新產品的特點是輸出電流大于該公司以往產品,從過去的 450A擴大到了600A。電流的擴大是通過使用Cu線對IGBT進行鍵合、從而降低模塊內部導線電阻等方法實現的。該系列將從2013年第四季度開始提供樣片,在2014年下半年投入量產。

除此之外,英飛凌還公開了將增加使用TIM導熱膏的功率模塊產品的計劃,并展出了采用TIM的模塊。該公司表示,使用TIM后,功率模塊與散熱片之間的熱阻可以降低20%(注1)。

(注1)在功率模塊內部,功率元件(芯片)一般是用錫焊焊接在絕緣基板(DCB基板)上。DCB基板焊接在被稱作“底板”的金屬板上,半導體芯片散發的熱量透過DCB基板和底板傳遞到散熱片上釋放。而底板與散熱片之間的接合使用的就是TIM。

IGBT也使用300mm基板制造

除了發布新產品之外,英飛凌在展會上還透露了耐壓為1.2kV的IGBT和IGBT模塊的開發藍圖(圖6)。

圖6:Si基板的大口徑化與薄型化,提高IGBT的功率密度

英飛凌透露了耐壓為1.2kV的IGBT的開發藍圖。制造IGBT使用的Si基板的口徑將從現在的200mm擴大到300mm,以降低成本(a)。同時縮小Si基板的厚度,降低損耗(b)。該公司計劃在可容許的范圍內提高IGBT的接合溫度,并且提高功率密度。在展位上展示了正在開發的IGBT(c)。((a)與(b)為《日經電子》根據英飛凌的資料制作)

英飛凌為了提高生產性以削減制造成本,將擴大制造IGBT使用的Si基板的口徑。該公司目前使用的Si基板的口徑為200mm,將來準備采用12英寸,也就是300mm口徑的Si基板。

SJ MOSFET方面,該公司從2013年2月開始使用300mm基板進行量產,今后還將推廣至IGBT,最早將在2013年內開始使用300mm基板。

在增大Si基板的同時,還將推進基板薄型化。一般來說,基板越薄則IGBT的損耗越小。但如果太薄,不僅基板容易曲翹,難以進行制造,而且不容易維持耐壓。

現在,Si基板的厚度約為100μ~120μm,英飛凌計劃到2020年使基板厚度達到70μm。據功率半導體技術人員介紹,在確保1.2kV耐壓的前提下,這一厚度是“極限”。

另外,英飛凌還介紹了增加IGBT輸出功率密度的藍圖。增加密度有助于實現IGBT模塊的小型化,采用的方法是提高IGBT的容許接合溫度。首先將把溫度從現在的150℃提高到175℃,將來計劃達到Si IGBT的理論極限——200℃。

通過提高接合溫度來增加功率密度時,必須要為功率模塊中的IGBT芯片采用新的封裝技術以降低熱阻。為此,該公司將采用名為“.XT”的下一代模塊技術。

該技術是對IGBT芯片正面和背面的安裝部分加以改進。正面的引線鍵合部分采用導熱率更高的Cu替代AL,背面則采用自主接合技術,取代通常使用錫焊的方法。

這樣,與過去采用錫焊時相比,導熱率和可靠性都有望提高。采用這些技術后,功率模塊(“PrimePACK”系列)的輸出電流能夠從過去的900A提高到1200A。

模塊的基礎部分通用

在IGBT模塊領域與英飛凌爭奪份額的三菱電機也發布了IGBT模塊的新技術和新產品。例如,該公司展示了面向工業設備用途的注模式 IGBT模塊新概念(圖7)。這種IGBT模塊此前一直被用于白色家電等產品,在面向家電等大量生產相同的IGBT模塊的用途中,注模式IGBT模塊“不僅品質穩定,而且生產效率高”(三菱電機)。

而工業設備用途主要采用的是盒式模塊。因為與家電相比,工業設備使用的模塊數量少且品種多,無法充分發揮注模式模塊生產效率高的優勢。為此,該公司創造出了使功率模塊內部安裝半導體芯片、散熱器、絕緣片的“基礎”部分實現通用化,按照用途定制模塊的外殼和端子(終端)部分,使注模式模塊也適用于少量多品種生產(注2)。

圖7:基礎部分通用,支持少量多品種

三菱電機發布了面向工業設備的注模式IGBT模塊新概念(a)。創造出了讓功率模塊內的“基礎”部分通用、按照用途定制模塊的管殼和端子部分,從而適應少量多品種生產的方法(b)。((b)為《日經電子》根據三菱電機的資料制作)

(注2) 三菱電機表示,截至2013年5月底,具體規格和產品化等具體事宜尚未敲定。

除此之外,該公司還展示了為混合動力車和純電動汽車開發的水冷式IGBT模塊“J1系列”(圖8)。該系列包括650V/600A與 900V/400A兩款產品,特點是安裝面積只需117mm×113mm。該系列將6個IGBT元件集成于1個模塊之上,屬于“六合一”產品,與同時使用 3個集成了2個元件的該公司老式產品相比,安裝面積小了大約20%。解說員自豪地說,“在輸出性能相同的車載IGBT模塊中,安裝面積達到了業內最小水平”。據介紹,J1系列預定于2013年9月開始供應樣品,“量產最快估計也要到2015年”。

圖8:車用IGBT模塊安裝面積縮小約20%

三菱電機發布了面向車用IGBT模塊新產品“J1系列”。集成了6個IGBT元件,與使用3個集成2個元件的該公司以往產品相比,體積大約可以減少20%。

這一次,為了實現IGBT模塊的小型化,三菱電機改進了IGBT芯片與模塊的構造。IGBT芯片方面,車載用途過去一直采用該公司第5代產品,此次首次采用了第6代產品。模塊方面,借助與散熱片一體化的“直接水冷構造”,散熱特性比該公司以往產品提高了40%。

電子發燒友App

電子發燒友App

評論