某新能源車用IGBT模塊的失效分析顯示,80%的故障源自熱循環導致的焊點疲勞。當PCB局部溫升超過85℃時,每升高10℃器件壽命衰減50%。熱管理已成為電動汽車、光伏逆變器等高功率場景的核心戰場。

材料選型中的熱力學博弈

基材導熱系數陷阱

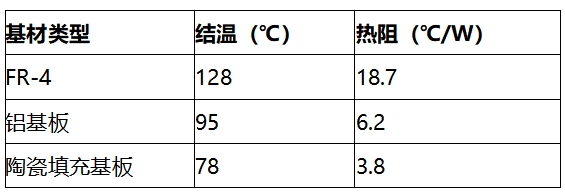

傳統FR-4的導熱系數僅0.3W/mK,而鋁基板(MCPCB)可達2.0W/mK。但實測發現:

1.1.5mm厚鋁基板在150W/cm2熱流密度下,仍存在22℃的橫向溫差,采用陶瓷填充樹脂基板(如Laird Tflex HD900,導熱系數9W/mK),溫差可縮小至8℃。

某5G基站PA模塊實測數據:

銅厚設計的隱藏價值

在48層服務器主板案例中,將電源層銅厚從2oz增至3oz:

通流能力提升30%,但熱耦合效應導致相鄰信號層溫升提高15℃。

平衡方案:采用局部厚銅(目標區域3oz+,其他區域1oz),配合2mm間距散熱過孔陣列。

結構設計的破局之道

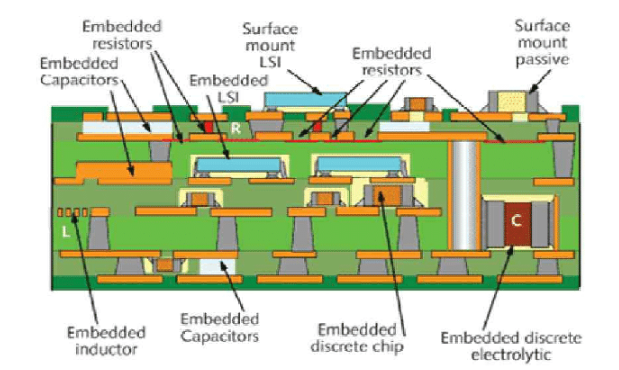

1.金屬嵌埋技術實戰

某軍工雷達電源模塊在PCB內部嵌入0.6mm厚銅塊:

2.熱源點溫降41℃(從127℃降至86℃)

但需警惕CTE失配:銅塊(17ppm/℃)與FR-4(14ppm/℃)的膨脹差在-40~125℃循環中會產生0.15mm形變

解決方案:在銅塊邊緣設置0.3mm緩沖槽,填充高彈性硅膠(硬度 Shore A 40)。

立體散熱架構創新

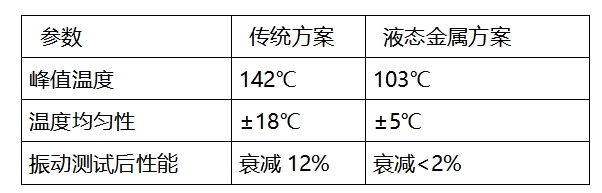

電動汽車控制器案例:

傳統方案:底部散熱器+導熱墊(熱阻0.8℃/W)

改進方案:PCB內部打通3×3mm2散熱通道,直接灌注液態金屬(鎵銦合金)

實測對比:

仿真與現實的鴻溝跨越

某光伏逆變器項目顯示,當使用Flotherm仿真時:

①穩態工況誤差<5%

②瞬態沖擊工況誤差可達30%(因未考慮焊料蠕變特性)

校正方法:

在ANSYS Icepak中導入實際回流焊曲線數據

將SAC305焊料的蠕變模型(Norton Power Law)寫入材料庫

設置非線性接觸熱阻(0.05~0.15℃·cm2/W動態區間)

實測驗證:經過模型修正后,瞬態溫度預測誤差壓縮至8%以內,器件布局優化效率提升60%。

審核編輯 黃宇

-

pcb

+關注

關注

4356文章

23438瀏覽量

407137

發布評論請先 登錄

手把手教你用RadiMation進行MIMO功率測量,輕松搞定射頻測試!

新能源汽車熱管理系統,從電容、傳感器到功率器件的全面創新

汽車電芯的熱管理設計

PCB 焊接難題怎么破?健翔升科技傳授秘籍,溫度誤區全攻克!

還在為 PCB 組裝時錫膏質量管控犯愁?健翔升 1 分鐘讓你茅塞頓開!

健翔升帶你了解PCB壓合的原理和流程

經緯恒潤熱管理系統研發服務全新升級

熱管理難題別發愁!健翔升教你搞定高功率 PCB

熱管理難題別發愁!健翔升教你搞定高功率 PCB

評論