半導體底部填充(Underfill)技術:原理、材料、工藝與可靠性

1. 引言:底部填充在先進封裝中的作用

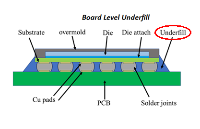

現代半導體封裝涉及多個互連層級,以連接集成電路(IC)芯片與最終系統。這些層級從L0(芯片內部互連,如門電路)到L4(系統級連接)不等。其中,第一級(Level 1)封裝涉及將一個或多個芯片連接到基板并進行封閉保護,而第二級(Level 2)封裝則是將封裝后的器件連接到印刷電路板(PCB)。

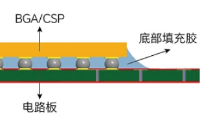

隨著器件復雜性和集成度的提高,球柵陣列(BGA)、倒裝芯片(Flip-Chip)等封裝技術日益普及。這些技術依賴焊點(焊球或焊凸點)實現電氣和機械連接。然而,一個主要挑戰來自于硅芯片(低CTE,約2.5 ppm/°C)與有機基板(如FR-4,高CTE,約16 ppm/°C)或陶瓷基板(如氧化鋁,約6.9 ppm/°C)之間顯著的熱膨脹系數(Coefficient of Thermal Expansion, CTE)失配。在器件工作經歷溫度循環時,這種失配會在焊點上引發巨大的熱機械應力,最終導致疲勞失效。

底部填充膠(Underfill)正是在這種背景下應運而生。它是一種膠粘劑材料,通常是填充了無機填料的環氧樹脂基復合材料。在大多數工藝中,它在焊點形成后被填充到芯片和基板之間的間隙中。其核心功能是機械地耦合芯片與基板,將兩者緊密連接在一起,從而顯著提高封裝組件的可靠性。

2. 底部填充的作用機理與優勢

2.1 緩解CTE失配:

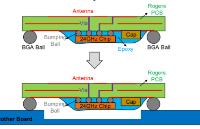

當一個帶有底部填充的倒裝芯片或BGA組件經歷溫度變化時,填充于間隙中的Underfill材料會固化并牢固粘接芯片與基板。這形成了一個整體的復合結構。雖然Underfill自身也會熱脹冷縮,但它在X-Y平面(水平方向)的膨脹受到剛性相對較強的芯片和基板的限制。這種約束使得大部分由CTE失配引起的變形轉變為Z軸(垂直方向)的變形以及Underfill內部的應力,而不是集中作用于脆弱焊點的剪切應力。

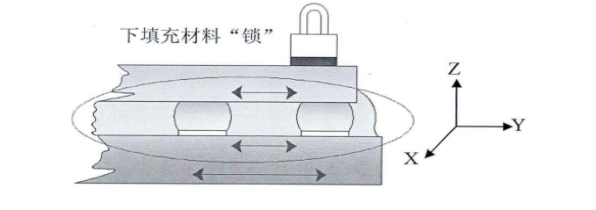

2.2 “鎖”定效應:

固化后的Underfill就像一把“鎖”,將芯片和基板牢牢地固定在一起。它將原本集中在單個焊球/焊凸點上的應力,重新分布到整個被Underfill覆蓋的界面區域,并傳遞到更為堅固的基板和芯片結構上。如圖1.3所示,熱應力作用下的變形得以有效管理。這極大地減小了溫度循環過程中焊點所承受的應變,防止了剪切疲勞開裂,延長了器件的工作壽命。

2.3 底部填充的主要功能:

基于以上原理,Underfill提供以下關鍵優勢:

· 增強可靠性:顯著提高焊點在熱循環和機械沖擊下的疲勞壽命。

· 應力重新分布:減輕芯片與基板間CTE失配帶來的不利影響,避免焊球破裂。

· 環境保護:密封芯片底部和焊點,防止濕氣、離子污染、輻射等有害環境因素的侵入。

· 提高機械強度:增強組件抵抗沖擊、振動和物理損傷的能力。

· 輔助散熱:Underfill(特別是使用導熱填料時)可以作為芯片到基板的一個散熱途徑。

3. 底部填充材料的組成

Underfill是一種復雜的復合材料體系,通常包含以下組分:

· 樹脂體系:通常基于環氧樹脂(Epoxy Resin),提供粘接力和結構強度。

· 固化劑(Hardener):與樹脂反應形成堅固的交聯網絡聚合物。常見類型包括酚醛型、胺型和酸酐型,它們賦予Underfill不同的特性(如玻璃化轉變溫度Tg、固化速度、韌性等)。

o 酚醛型:Tg較低,對凸點保護性較差,翹曲小。

o 胺型:Tg中等,對Low-K層和凸點保護性中等,翹曲中等。

o 酸酐型:Tg高,對Low-K層保護性好,對凸點保護性好,但翹曲大。

· 填料(Filler):加入的無機顆粒,用于改性材料性能。主要作用包括:

o 降低Underfill的整體CTE,使其更接近焊料(約18-22 ppm/°C),減小應力。

o 降低固化過程中的收縮率。

o 提高導熱性。

o 提高機械強度和模量。

o 吸收固化反應放出的熱量。

o 常見填料有二氧化硅(SiO2)、氮化硼(BN)、氧化鋁(Al2O3),各自具有不同的特性(見下表,改編自原文表2.3)。

· 促進劑(Accelerator):控制固化反應的速度。

· 偶聯劑(Coupling Agent):改善無機填料與有機樹脂基體之間的界面結合力。

· 增韌劑(Toughening Agent):提高材料的斷裂韌性,抵抗開裂。

· 其他添加劑:流動改性劑、潤濕劑、顏料等。

表1:常見Underfill填料的關鍵特性

| 填料類型 | 密度 (g/cc) | 導熱系數 (W/mK) | CTE (ppm/°C) | 模量 (GPa) | 泊松比 | 顆粒形狀 | 平均尺寸 (μm) |

| 二氧化硅 (SiO2) | 2.2 | 1.5 | 0.5 | 74 | 0.19 | 球狀 | 3 |

| 氮化硼 (BN) | 2.25 | 300 | <0.5 | 43 | 0.25 | 不規則 | 1 |

| 氧化鋁 (Al2O3) | 3.98 | 36 | 6.6 | 385 | 0.21 | 多邊形 | 0.3 |

4. 底部填充工藝

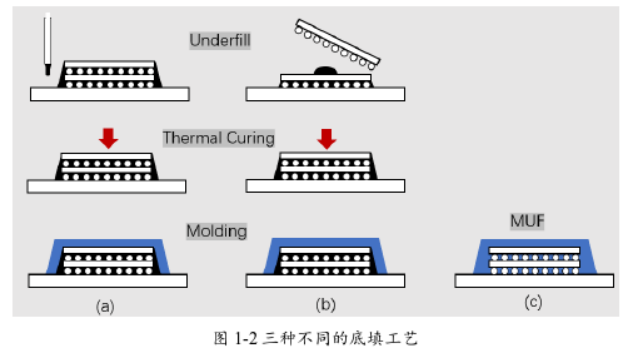

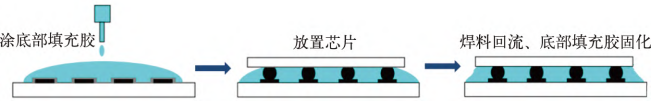

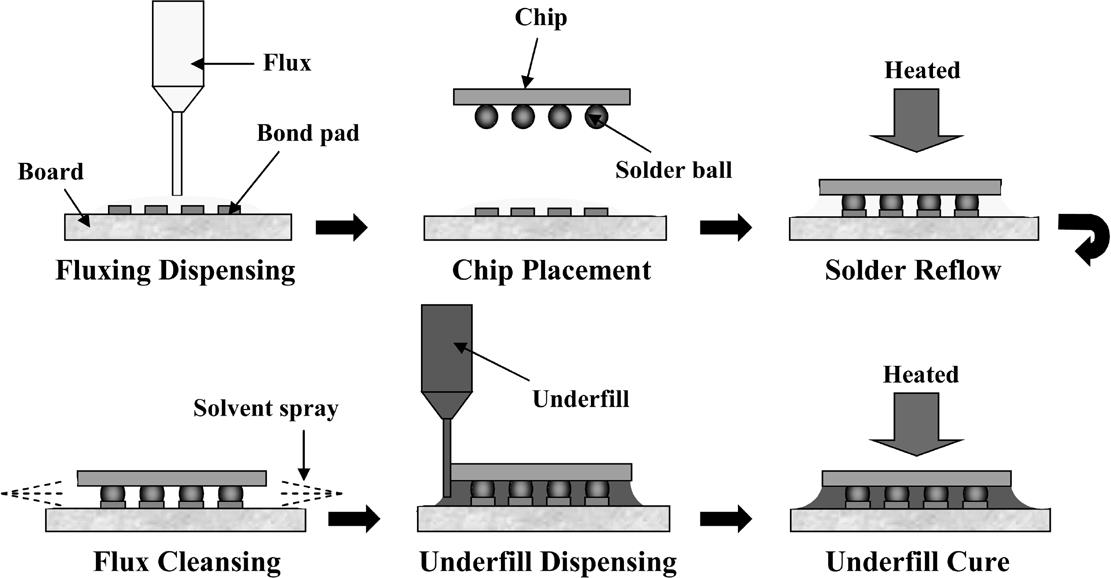

目前主要有三種底部填充工藝(如圖1-2所示):

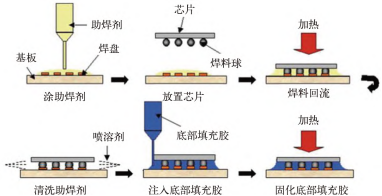

· 毛細作用底部填充(Capillary Underfill, CUF):這是最傳統和廣泛使用的方法。

1. 芯片首先通過焊料回流焊接到基板上。

2. 通常對組件進行預熱,以降低Underfill粘度,促進流動。

3. 將液態Underfill點膠在芯片的一個或多個邊緣。

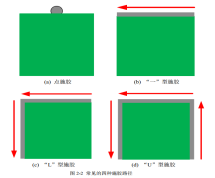

4. 利用芯片與基板之間形成的微小間隙(通常為30-100μm,毛細現象發生的最小間隙約10μm)產生的毛細管力,驅動Underfill流入并填滿整個間隙。常見的點膠路徑有單邊“一”字型、L型、U型或針對小芯片的點狀(見圖2-2)。

5. 加熱組件使Underfill固化。

o 挑戰:流動時間影響生產效率;若流動受阻或點膠不當,可能導致填充不完全或產生空洞。需要潔凈的表面以保證良好的潤濕和流動。

· 免流動底部填充(No-Flow Underfill, NFU):

6. 在芯片貼裝之前,將Underfill材料點涂在基板的目標區域上。

7. 將芯片貼裝到涂有Underfill的基板焊盤上。

8. 將組件送入回流焊爐。高溫同時熔化焊料形成連接,并使Underfill材料固化。

o 挑戰:對助焊劑的兼容性要求高,Underfill不能干擾焊接,反之亦然。在貼片或固化過程中易產生氣穴(空洞)。

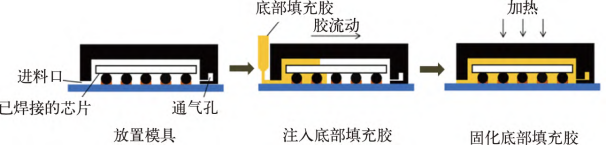

· 模塑底部填充(Molded Underfill, MUF):(與芯片整體塑封同時完成)

9. 芯片先通過回流焊接到基板。

10. 將整個組件放入模具型腔中。

11. 注入一種特殊配方的模塑料(Molding Compound),這種材料在高壓下流動,同時完成對芯片頂部/側面的包封以及底部間隙的填充。

o 挑戰:模塑料粘度通常較高,使底部填充變得困難;需要真空輔助和優化的模具設計(如增加排氣口)來防止空洞、確保完全填充,尤其對復雜結構或窄間隙。具有高生產效率的潛力。

5. 可靠性挑戰與失效模式

盡管Underfill能帶來顯著好處,但其應用過程十分敏感,不當的工藝可能導致缺陷和失效:

· 空洞(Voids):在Underfill流動或固化過程中產生的氣泡或未填充區域。原因包括膠水流動性差、基板/芯片表面污染或吸潮、固化過程放氣、點膠策略不當等。空洞會破壞機械結構的完整性,影響應力分布。

· 填充不完全(Incomplete Fill):Underfill未能完全填滿芯片下方的間隙。

· 膠壩(Fillet)問題:芯片邊緣形成的Underfill膠邊的形狀或尺寸不當。邊角裂紋可能在此處萌生。

· 分層(Delamination):Underfill與芯片鈍化層、基板阻焊層或焊盤之間失去附著力。

· 填料沉降(Filler Settling):較重的填料顆粒在流動或固化過程中沉降,導致材料性能不均勻。

· 開裂(Cracking):Underfill材料自身發生開裂,或由Underfill引入的應力導致芯片開裂(Die Cracking)或邊角開裂(Corner Crack)。

· 焊點斷裂(Bump Fracture):盡管Underfill能極大緩解,但在極端條件下或存在缺陷時仍可能發生。

· 助焊劑殘留(Flux Residue):未清理干凈的助焊劑可能影響Underfill性能。

6. 助焊劑兼容性

在需要使用助焊劑進行焊接的工藝中(特別是CUF和MUF,焊接在填充之前),殘留在基板或芯片表面的助焊劑可能對后續的Underfill產生干擾。助焊劑的成分(如松香樹脂、有機酸活化劑、溶劑等)可能與Underfill的組分(環氧樹脂、固化劑、引發劑等)發生化學反應,導致:

· 抑制或延緩Underfill的固化反應。

· 造成固化不完全,使得Underfill強度不足或發粘。

· 降低Underfill在界面處的附著力。

因此,選擇與所用助焊劑兼容的Underfill材料至關重要(或者在CUF工藝中,確保回流焊后、點膠前進行徹底清洗)。兼容性可以通過以下方法判斷:

· 切片分析:對固化后的樣品進行切片觀察,檢查界面處是否存在異常。

· 混合測試:將Underfill膠水與焊錫膏(含助焊劑)混合,按照Underfill的固化條件進行固化,然后檢查是否完全固化,有無氣泡或未固化區域。若混合后能正常固化,則表明兼容性較好。

7. 結論

半導體底部填充(Underfill)是實現高密度封裝(如倒裝芯片和BGA)高可靠性的關鍵技術。通過機械耦合芯片與基板,它有效緩解了CTE失配帶來的破壞性影響,將應力從脆弱的焊點重新分布,并提供環境保護。深入理解Underfill的作用原理、材料組成、應用工藝(CUF, NFU, MUF)以及潛在的失效模式(包括助焊劑兼容性問題),對于設計和制造穩定可靠的電子器件至關重要。精確的材料選擇和嚴格的工藝控制是充分發揮Underfill技術可靠性優勢的根本保障。

審核編輯 黃宇

-

芯片

+關注

關注

459文章

51839瀏覽量

432456 -

半導體

+關注

關注

335文章

28256瀏覽量

228806 -

封裝

+關注

關注

128文章

8303瀏覽量

144309

發布評論請先 登錄

相關推薦

先進封裝Underfill工藝中的四種常用的填充膠CUF,NUF,WLUF和MUF介紹

芯片封裝膠underfill底部填充膠點膠工藝基本操作流程

半導體底部填充(Underfill)技術:原理、材料、工藝與可靠性

半導體底部填充(Underfill)技術:原理、材料、工藝與可靠性

評論