半導體清洗SC1是一種基于氨水(NH?OH)、過氧化氫(H?O?)和去離子水(H?O)的化學清洗工藝,主要用于去除硅片表面的有機物、顆粒污染物及部分金屬雜質。以下是其技術原理、配方配比、工藝特點及應用的詳細介紹:

一、技術原理

化學反應機制

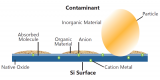

氨水(NH?OH):提供堿性環境,腐蝕硅片表面的自然氧化層(SiO?),使附著的顆粒脫離晶圓表面。

過氧化氫(H?O?):作為強氧化劑,分解有機物(如光刻膠殘留)并氧化硅片表面,形成新的親水性氧化膜(SiO?)。

協同作用:NH?OH與H?O?反應生成羥基自由基(·OH),增強對有機物的氧化分解能力。

顆粒去除機理

硅片表面的自然氧化膜被NH?OH腐蝕后,顆粒與硅片表面的粘附力降低,同時H?O?的氧化作用使顆粒表面親水化,最終通過清洗液沖刷或超聲波振動脫落。

二、配方配比

SC1清洗液的典型配比為 NH?OH:H?O?:H?O = 1:2:5~1:2:7,具體調整依據如下:

基礎配比

1:2:5:適用于一般有機物污染和輕度氧化層清洗,平衡了清潔效率與硅片損傷風險。

1:2:7:更稀釋的配方,適合污染物較少或對硅片表面損傷要求極高的場景。

調整因素

硅片材質與結構:粗糙表面或深槽結構需提高H?O?比例以增強氧化能力;高平整度硅片可使用低濃度配方。

污染物類型:有機物污染嚴重時增加H?O?,金屬污染多時提高NH?OH濃度(需避免過度蝕刻)。

清洗條件:低溫或短時間清洗時,可通過提高H?O?比例補償反應速率。

三、工藝特點

優勢

高效去污:強氧化性分解有機物,堿性環境有效去除顆粒和金屬雜質。

表面鈍化:在硅片表面形成薄氧化膜(SiO?),保護襯底并提升后續工藝兼容性。

低成本:化學試劑廉價且配方成熟,廣泛應用于RCA標準清洗流程。

局限性

表面損傷風險:高濃度或高溫下可能對硅片造成微量蝕刻,需嚴格控制條件。

顆粒再沉積:傳統濕法清洗可能因表面張力導致顆粒二次吸附,需結合兆聲波(MHz級超聲波)增強剝離。

四、應用場景

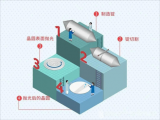

RCA標準清洗流程

SC1步驟:去除光刻膠、有機物及顆粒,為后續SC2(HCl/H?O?)清洗去除金屬污染物做準備。

典型工藝順序:SC1 → 漂洗 → SC2 → 漂洗 → 干燥。

先進制程應用

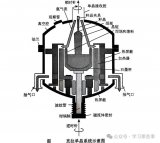

兆聲波輔助清洗:結合高頻超聲波(>1MHz)產生空化效應,提升深孔、窄縫結構的清洗均勻性,減少化學用量。

3D NAND/GAA器件:用于高深寬比結構的有機物去除,需優化配方以避免側壁損傷。

五、技術改進方向

配方優化

添加表面活性劑(如氟碳類)降低表面張力,改善清洗液潤濕性。

引入納米粒子(如改性碳材料)填充蝕刻孔洞,提升微觀表面均勻性。

設備集成

全自動SC1清洗機(如封閉式腔體設計)減少揮發污染,并配備實時終點檢測(如光學傳感器)。

環保與節能

低濃度配方減少廢液處理壓力,結合化學回收技術降低成本。

SC1清洗是半導體制造中基礎但關鍵的工藝,通過化學氧化與堿性腐蝕協同作用,高效去除硅片表面污染物。其技術核心在于配方配比的靈活調整(如NH?OH:H?O?:H?O比例)及與先進清洗手段(如兆聲波)的結合。未來發展方向包括環保化配方、智能化設備控制及高精度結構兼容性優化,以滿足先進制程(如3nm以下節點)的需求。

審核編輯 黃宇

-

半導體

+關注

關注

335文章

28669瀏覽量

233499 -

SC1

+關注

關注

0文章

2瀏覽量

6257

發布評論請先 登錄

半導體清洗SC1工藝

半導體清洗SC1工藝

評論