文章來源:半導體全解

原文作者:圓圓De圓

本文介紹了原子層沉積薄膜制備技術。

常見薄膜生長技術介紹

(1)CVD薄膜技術

CVD 技術是一種在真空環境中通過襯底表面化學反應來進行薄膜生長的過程,較短的工藝時間以及所制備薄膜的高致密性,使 CVD 技術被越來越多地應用于薄膜封裝工藝中無機阻擋層的制備。

(2)PECVD薄膜技術

等離子增強型化學氣相沉積(Plasma Enhanced Chemical Vapor Deposition, PECVD)利用等離子體來彌補由反應前驅體或工藝溫度所帶來的低反應活性問題,該工藝使薄膜氣相生長過程不再受到工藝溫度的局限,實現了低工藝溫度下薄膜的高質量生長過程。

(3)原子層沉積技術

與 CVD 技術類似,原子層沉積(Atomic layer deposition, ALD)也是一種基于襯底表面化學反應的薄膜制備技術,除了相似的薄膜生長條件,部分前驅體材料也通用于兩種工藝之間。

不同的是,CVD 技術是維持兩種前驅體材料共存于真空反應腔體內,在襯底表面發生化學吸附從而形成薄膜。而 ALD 技術所建立的表面化學反應是每一種前驅體材料獨立、交替發生的,每種前驅體材料均具有自限制反應特性,所對應的自限制表面半反應將物質以單原子層的形式逐層生長于襯底表面,連續的自限制表面反應滿足了薄膜生長過程中的單原子層控制和共形沉積的需求。

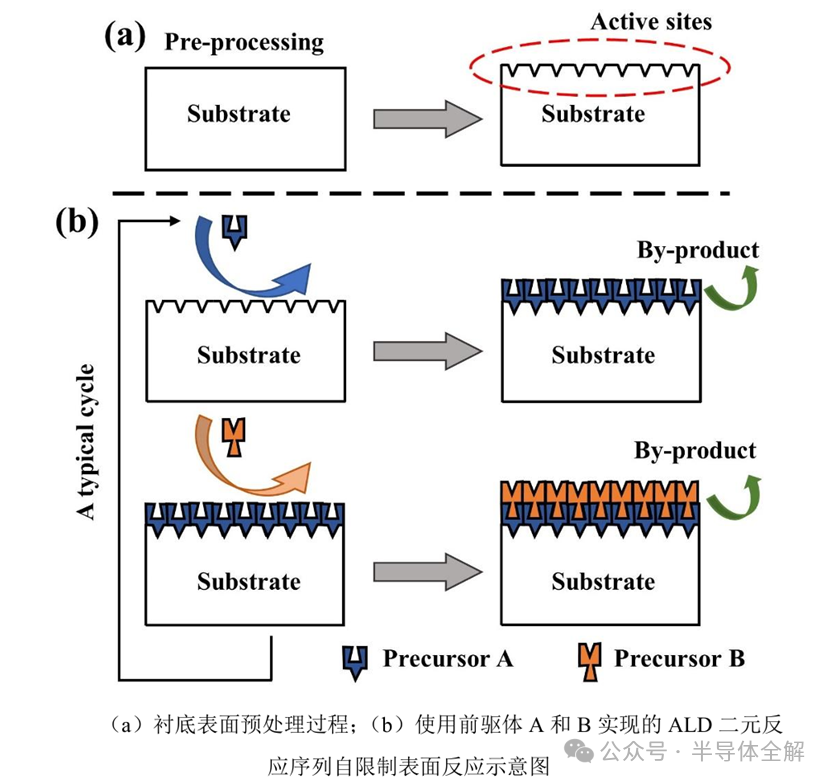

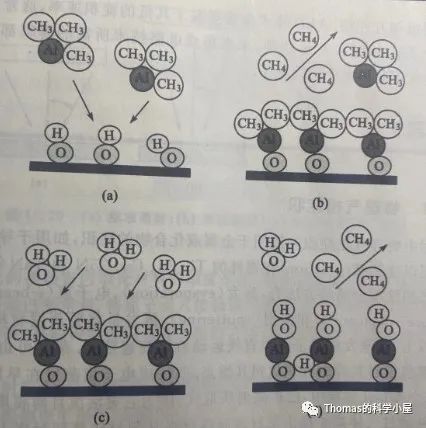

ALD 技術的表面反應過程具有連續、自限制特性,如下圖所示。

典型的 ALD 過程往往采用二元反應序列來進行薄膜生長,兩種前驅體在襯底表面順次完成各自所對應的半反應,以實現一種二元化合物膜的單層沉積過程。襯底表面的活性位點是 ALD 薄膜生長的基礎,因此,在薄膜生長工藝開始之前,襯底往往會通過一些表面預處理的手段來引入活性位點或增加活性位點密度。

例如,利用氧氣等離子體(O2 plasma)或紫外光輻射手段可以極大的提升襯底表面羥基(-OH)數量,如圖(a)所示。

ALD工藝所涉及的二元反應序列分為四個步驟,如圖(b)所示。

首先,前驅體 A 通入反應腔體與襯底表面活性位點發生自限制表面反應,吸附一層單原子層并產生對應的副產物,隨后,利用惰性氣體 Ar 吹掃整個腔體與管路,排空殘留的前驅體 A 與反應副產物。

接下來,前驅體 B 通入反應腔體并與前驅體 A 所提供的活性位點發生自限制表面反應,吸附另一層單原子層并伴隨著副產物的產生,最后,Ar 再次作為清洗氣體將殘留的前驅體 B 與對應副產物排出,重新暴露的活性位點又能夠與前驅體 A 發生反應。此時,一個循環結束,一層產物完成生長。重復以上循環 N 次,根據使用需求定制 ALD 工藝參數。因為襯底表面活性位點數量是有限的,所以通過半反應沉積的表面物質也是有限的,對應于每個表面半反應都具有各自的飽和狀態。如果兩個獨立表面半反應中的每一個反應都是自限制的,那么這兩個反應可以連續、交替地進行,獲得薄膜的逐層沉積過程,并滿足原子級可控。

ALD 過程由表面化學反應所控制,由于其表面反應是順次、交替進行的,所以兩種前驅體在氣相中不會發生接觸,二者的分離抑制了可能發生的類似于 CVD 的氣相反應,避免了薄膜表面顆粒產物的出現。雖然前驅體材料具有自限制反應特性,但是由于前驅體氣體流量不同,表面活性位點的反應也具有先后順序。前驅體可能會以范德華力的形式物理吸附在表面反應已經完成了的區域,并隨后從該區域解吸附,繼續與其他未反應的表面區域反應并產生共形沉積。因為 ALD 技術避免了前驅體通量的隨機性,表面反應的自限制性也會產生非統計沉積,這就致使每個表面半反應均被驅使發生并達到近乎飽和。所以 ALD 生長的薄膜非常光滑并且與原始襯底保持共形一致。

由于薄膜生長過程中幾乎無表面活性位點殘留,因此薄膜傾向于連續且無針孔的狀態。這一特性對于優異介電薄膜和水汽阻隔薄膜的制備是非常重要的。

ALD薄膜技術的應用

目前,ALD 技術在超薄與超精細薄膜制備中有著巨大的應用前景。Al2O3、SiO2和ZnO等典型薄膜材料已被應用于各種電子行業。

近年來,薄膜沉積和組分調控已廣泛應用于微/納米制造技術,如機械結構、電氣隔離和連接等。

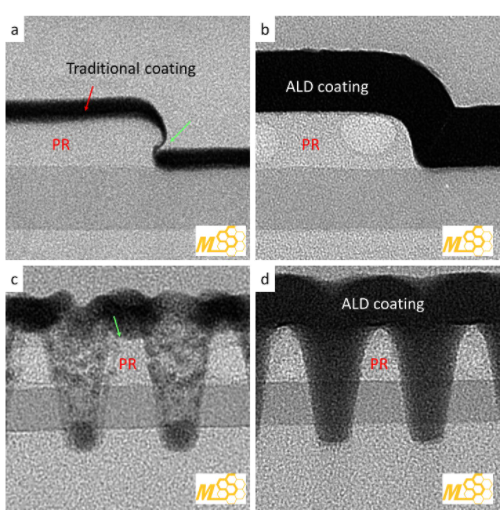

國際半導體技術發展路線圖(ITRS)將 ALD 技術應用于 MOSFET 結構中的高介電常數柵極氧化物和后端互連中的銅擴散阻擋層的制備。由于半導體工藝的小型化布局,以及由此帶來的產品高深寬比結構,使薄膜沉積技術的精確控制與保形涂覆成為了關鍵技術需求,而 ALD 工藝為該需求提供了有效的解決方案。

除此之外,由于 ALD 技術所生長的薄膜擁有優異的致密性,其能在百納米厚度以內形成很好的氣體分子阻隔屏障,超薄的薄膜形態為柔性產品應用提供重要的技術支持。所以當前 ALD 技術被廣泛認為是未來光電子器件有效的保護手段之一,基于 ALD 的薄膜封裝技術相比于現有封裝手段,展現出了更輕薄的封裝重量和更優異的柔韌性。

美國斯坦福大學 S. F. Bent 教授認為 ALD 因其原子尺度薄膜生長精確可控,將會成為解決薄膜封裝問題的有效方案。目前,通過 ALD 技術所制備的 Al2O3、ZrO2、SiO2、HfO2 等無機材料均已經開展了很多研究工作并取得了優異的封裝效果。

然而,基于 ALD 技術的薄膜封裝材料通常以氧化物為主,金屬與氧原子在分子結構中存在穩定的二元鍵,導致氧化物薄膜具有較高的楊氏模量,隨著薄膜的密度和厚度的增加,薄膜趨于剛性化。

此外,為滿足低溫沉積需求,常常采用等離子輔助 ALD 技術(Plasma Enhanced Atomic Layer Deposition, PEALD)來彌補低溫反應活性的不足,然而,O2 plasma的引入為薄膜內部帶來了較大的殘余應力。歸因于 ALD 生長的無機材料的固有性質,如低延展性、低斷裂韌性和高脆性,使無機封裝材料在機械運動過程中的耐久性和可靠性受限,無機薄膜雖具備優異的封裝性能,但卻無法在嚴格的機械運動下保持封裝穩定性。

與 ALD 技術類似,分子層沉積(Molecular Layer Deposition, MLD)技術能夠將單分子層逐層沉積至襯底表面,往往用于有機或有機無機雜化材料的生長。值得注意的是,MLD 技術中往往存在一些有機成分的引入,其所制備的有機或有機無機雜化薄膜機械性能優異。然而,MLD 往往采用有機前驅體作為單分子層的表面生長單元,其包含的長鏈有機結構導致前驅體材料分子體積較大,在半反應過程中容易在襯底表面形成空間位阻,并遮擋部分活性位點,表面反應飽和程度因此受限,殘留的活性位點在薄膜內部引起了較多的缺陷狀態,這些缺陷位置就有機會為環境水汽提供滲透路徑,極大地影響了薄膜的水汽阻隔性能。

單層與疊層封裝薄膜制備過程

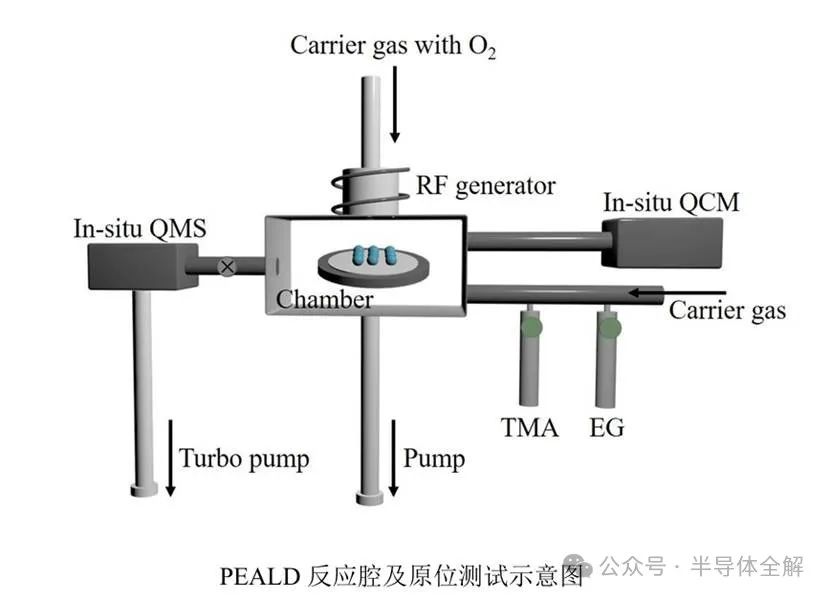

在 PEALD 和 MLD 工藝過程中,反應室的壓力保持在 0.25 Torr,并采用流速為 100 sccm 的高純度 Ar(99.999%)作為載氣和前驅體的清洗氣體,PEALD 和 MLD 過程均發生在如下圖所示的設備中。

PEALD-Al2O3的生長過程如下:三甲基鋁(Trimethylaluminum, TMA)(99.9999%)和 O2 plasma 分別作為 PEALD-Al2O3 的金屬前驅體和氧化劑。

在整個工藝過程中,保持 TMA 處于室溫,O2 plasma 由 15 sccm O(2 99.999%)在 100 W 的射頻功率下產生。襯底溫度被設定為 80 °C,PEALD-Al2O3 生長的典型工藝參數為:O2 plasma 脈沖 10 s,吹掃 100 s,TMA 脈沖 0.04 s,吹掃 100 s。

MLD-alucone的生長過程如下:TMA 和乙二醇(EG,99.8%)分別作為 MLD-alucone 的金屬前驅體和氧化劑。在整個工藝過程中,保持 TMA 處于室溫下,EG 被加熱到 80 °C 以提高反應活性。襯底溫度被設定為 80 °C,MLD-alucone 生長的典型工藝參數為:TMA 脈沖 0.04 s,吹掃 100 s,EG 脈沖 4 s,吹掃 120 s。

-

材料

+關注

關注

3文章

1343瀏覽量

27874 -

薄膜技術

+關注

關注

0文章

9瀏覽量

6952 -

封裝工藝

+關注

關注

3文章

65瀏覽量

8149

原文標題:一文了解原子層沉積(ALD)薄膜制備技術

文章出處:【微信號:bdtdsj,微信公眾號:中科院半導體所】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

薄膜的純度與什么有關?

CIGs薄膜的制備方法與電沉積技術的發展

原子層沉積(ALD)工藝助力實現PowderMEMS技術平臺

原子層沉積(Atomic Layer Deposition,ALD)

Angew:氮氣等離子體增強低溫原子層沉積生長MgPON薄膜固態電解質

原子層沉積ALD技術實現邊緣鈍化,TOPCon電池效率提高0.123%

原子層沉積(ALD, Atomic Layer Deposition)詳解

原子層沉積(ALD)制備高透光摻鈮SnO?電子傳輸層(ETL)實現高效鈣鈦礦太陽能電池

詳解原子層沉積薄膜制備技術

詳解原子層沉積薄膜制備技術

評論