在城市基礎設施建設的版圖中,燃氣系統如同城市的 “血脈”,維系著千家萬戶的生活運轉與工業生產的持續動力。隨著城鎮化進程加速與能源結構轉型深化,城市燃氣行業設備資產規模不斷擴大,管網長度、場站設施、輸配設備等管理對象日益復雜,傳統管理模式已難以滿足現代化燃氣供應的安全與效率需求。本文將深入剖析城市燃氣設備資產管理的痛點難點,結合數智化技術應用實踐,探索構建全生命周期管理體系的創新路徑,為燃氣企業提質增效、筑牢安全防線提供參考。

一、城市燃氣設備資產管理的行業特性與現實挑戰

(一)資產體系的特殊性與管理復雜度

城市燃氣系統涵蓋門站、儲配站、調壓站等場站設施,中低壓管網、閥門井等輸配設備,以及 SCADA 系統、壓力監測儀表等智能裝置,形成 “點多、線長、面廣” 的資產網絡。某省會城市燃氣企業管理的地下管網長度超 1.2 萬公里,各類場站設備超 5000 臺套,且每年以 8%-10% 的速度遞增。其中,壓力容器、壓力管道等特種設備占比達 35%,部分老舊管網服役超 20 年,面臨腐蝕老化、介質泄漏等安全風險,對管理的精細化程度要求極高。

(二)安全管控的剛性約束與多維壓力

燃氣行業屬于高危領域,設備故障可能引發爆炸、中毒等重大事故,直接威脅公共安全。《城鎮燃氣管理條例》《壓力管道安全技術監察規程》等法規對設備巡檢周期、維護標準、報廢流程作出嚴格規定,而第三方施工破壞、地質沉降等外部因素更增加了管理難度。某直轄市燃氣企業每年因第三方施工導致的管網損壞事件超 200 起,設備缺陷引發的停氣事故占比達 42%,傳統人工巡檢模式難以實現全時段、全區域的風險防控。

(三)運維管理的效率瓶頸與成本壓力

傳統管理模式下,設備臺賬多以紙質或 Excel 記錄,存在信息滯后、更新不及時等問題;巡檢依賴人工紙質記錄,數據真實性與完整性難以保證;維修計劃制定缺乏數據支撐,往往陷入 “事后維修” 的被動局面。某中型燃氣企業調研顯示,其設備運維成本占年度運營成本的 38%,備件庫存周轉率僅為 2.1 次 / 年,設備平均故障停機時間達 45 分鐘 / 次,管理效率與成本控制之間的矛盾日益突出。

(四)數字化轉型的迫切需求與現實障礙

隨著 “智慧燃氣” 建設推進,燃氣企業紛紛部署 SCADA、GIS 等系統,但數據孤島現象嚴重。SCADA 系統實時采集設備運行數據,卻難以與資產管理系統聯動;GIS 系統掌握管網空間分布,卻缺乏設備全生命周期信息支撐。某省燃氣集團旗下 12 家地市公司使用 8 套不同的設備管理系統,數據互通率不足 30%,導致管理層難以獲取全局資產視圖,決策缺乏數據支撐。

二、數智化解決方案的核心架構與技術應用

(一)全生命周期管理體系的構建

基于城市燃氣設備資產特性,構建 “規劃 - 采購 - 安裝 - 運行 - 維護 - 報廢” 全生命周期管理框架。規劃階段引入設備綜合效率(OEE)、總擁有成本(TCO)等分析模型,為設備選型提供數據支撐;采購環節建立供應商績效評價體系,將設備可靠性、維護便利性等指標納入評標標準;安裝階段同步完成設備編碼、技術參數等基礎數據錄入,形成唯一 “電子身份證”。某燃氣企業通過該體系應用,設備采購成本降低 15%,選型適配率提升至 92%。

(二)物聯網技術的深度融合

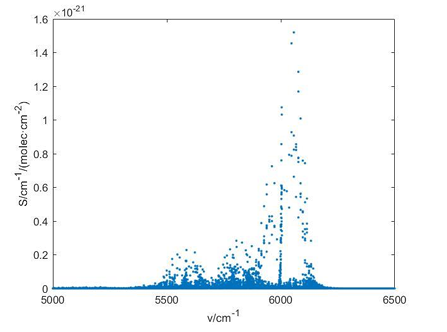

采用 NB-IoT、LoRa 等低功耗通信技術,對調壓箱、閥門井等關鍵設備加裝智能傳感器,實時采集壓力、溫度、流量等運行數據。在高壓管網區域部署光纖振動監測系統,實現第三方施工破壞的實時預警。某沿海城市燃氣公司在 300 公里高壓管線上應用光纖監測技術,將第三方破壞預警時間從平均 30 分鐘縮短至 5 分鐘以內,預警準確率達 98%。同時,通過 RFID 技術對場站設備進行標識管理,實現 “掃碼即知” 的便捷管理。

(三)大數據分析與 AI 預測性維護

建立設備健康管理平臺,對采集的實時數據、歷史維修記錄、巡檢報告等多源數據進行融合分析,構建設備故障預測模型。通過深度學習算法識別設備運行參數的異常波動,提前 72 小時發出維護預警。某省會燃氣企業將 AI 算法應用于壓縮機故障預測,成功將非計劃停機減少 65%,單次故障維修成本降低 4000 元。同時,基于大數據分析生成設備健康度評分,為大修、報廢決策提供量化依據,縮短設備更新決策周期。

(四)移動化與協同化管理平臺

開發移動端應用,將巡檢、報修、審批等業務流程數字化。巡檢人員按系統預設路線和標準執行任務,通過拍照、定位等方式上傳巡檢數據,系統自動校驗數據完整性;維修人員接收工單后,可查看設備歷史維修記錄、備件庫存等信息,實現 “一鍵報修、一鍵派工”。某地級市燃氣公司上線移動巡檢系統后,巡檢到位率從 75% 提升至 100%,故障處理響應時間大幅縮短。同時,平臺支持多部門協同,實現業務流程的閉環管理。

三、行業應用實踐與價值成效

(一)Z 市燃氣集團:老舊管網智慧化改造

Z 市燃氣集團管理著 1500 公里服役超 15 年的鑄鐵管網,每年因腐蝕泄漏導致高額維修費用。通過部署設備資產管理系統,對老舊管網加裝智能壓力傳感器和腐蝕監測裝置,實時采集管網運行數據并分析腐蝕趨勢。系統結合 GIS,自動標注腐蝕高發區域,生成管網改造優先級清單。項目實施兩年后,該集團老舊管網泄漏事故下降 72%,年度維修成本節約 1400 萬元,改造資金投入產出比達 1:3.5,管理效率顯著提升。

(二)H 省天然氣公司:場站設備精益化管理

H 省天然氣公司下轄 28 座輸氣場站,傳統管理模式下設備巡檢耗時長且存在漏檢隱患。引入智能巡檢系統后,采用機器人巡檢與人工巡檢相結合的方式,實現場站設備全覆蓋監測。巡檢機器人搭載多種檢測設備,按預設路線自動采集設備參數,數據實時上傳至管理平臺;人工巡檢聚焦機器人難以到達的部位,通過移動端掃碼記錄檢查結果。該模式將單場站巡檢時間大幅縮短,缺陷發現率提升 40%,成功避免了多次重大停機事故。

(三)S 市燃氣:全鏈條數據貫通實踐

S 市燃氣此前存在 SCADA、ERP、GIS 等系統數據割裂問題。通過實施設備資產管理系統,構建企業級數據中臺,實現生產運行、物資管理、財務核算等數據的互通共享。系統形成設備 “數字孿生” 模型,當設備出現異常時,自動關聯相關信息,生成綜合處置建議,將故障處理時間從平均 120 分鐘縮短至 60 分鐘,為行業數據融合提供了可復制的經驗。

四、未來發展趨勢與建議

(一)技術融合深化與應用拓展

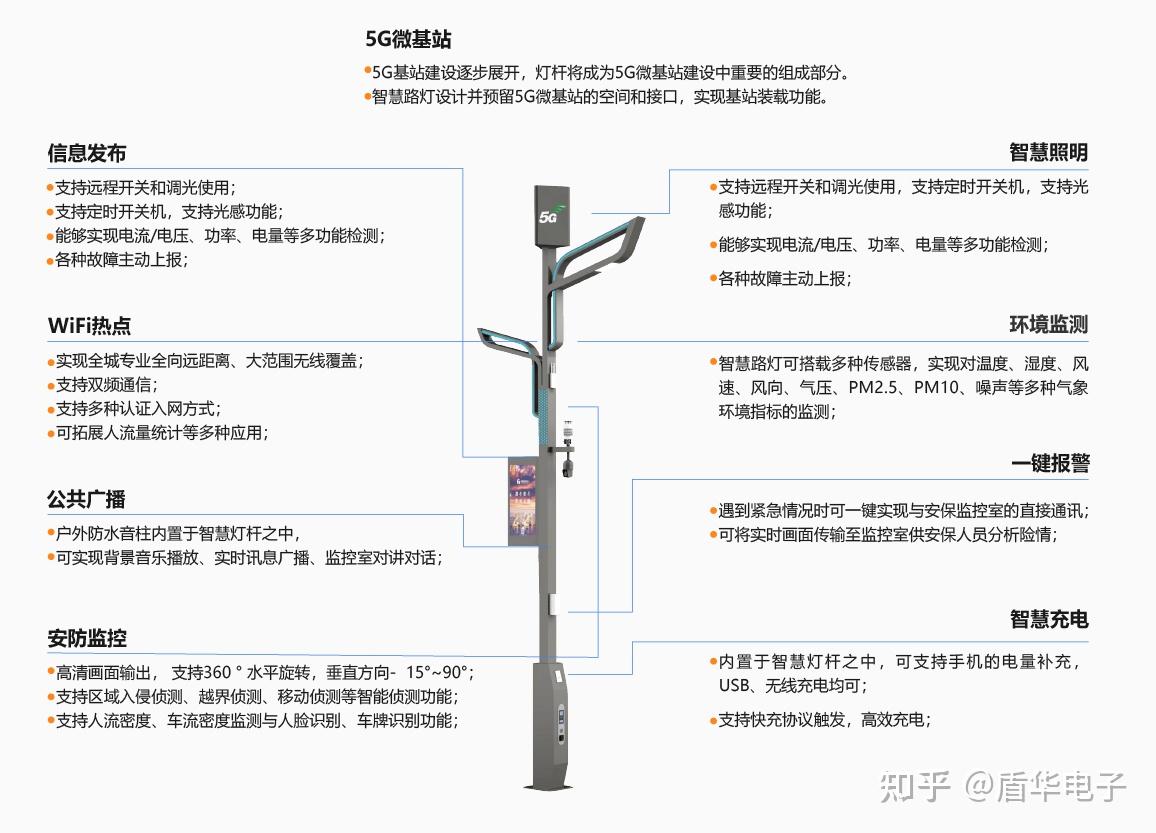

隨著 5G、邊緣計算等技術成熟,城市燃氣設備管理將向 “云 - 邊 - 端” 協同架構演進。邊緣計算節點可在管網現場完成數據預處理,5G 網絡支持高清視頻監控、機器人遠程操控等應用。建議企業關注數字孿生技術發展,構建燃氣系統全要素數字鏡像,優化設備維護策略,降低設備維護成本。

(二)安全管理智能化升級

面對嚴峻的安全形勢,設備管理系統將與 AI 視覺識別、大數據風險評估深度結合。在場站部署 AI 攝像頭,自動識別人員違規操作、設備異常狀態;利用知識圖譜技術構建燃氣設備故障知識庫。建議企業建立設備安全預警中心,整合多源風險因子,形成可視化的安全態勢感知平臺,提升風險預判能力。

(三)全產業鏈協同管理

城市燃氣設備管理將向供應鏈協同方向發展。通過建立供應商管理平臺,實現設備全生命周期信息共享;與施工單位對接項目管理系統,確保資產移交的完整性。某燃氣設備制造商的一體化解決方案已取得良好成效,這種模式有望成為未來行業服務的新趨勢。

(四)人才培養與組織適配

數智化管理系統的落地離不開專業人才支撐,燃氣企業需構建 “技術 + 業務” 復合型人才隊伍。一方面引進數據分析、物聯網等領域專業人才,另一方面加強現有運維人員的數字化技能培訓。同時,建議企業優化組織架構,打破部門壁壘,建立跨部門的設備管理虛擬團隊,提升設備管理效率。

在城市燃氣行業向 “安全、高效、綠色” 轉型的進程中,設備資產管理已從傳統的后勤保障職能,升級為企業核心競爭力的重要組成部分。通過數智化技術應用,構建全生命周期、全要素協同的管理體系,不僅能有效降低安全風險、提升運營效率,更能為企業創造數據資產價值,賦能業務創新。面對能源革命與數字革命的雙重機遇,燃氣企業應加快設備管理模式創新,以 “智慧管理” 筑牢城市燃氣生命線,為新型城鎮化建設提供堅實的能源保障。

-

燃氣

+關注

關注

0文章

61瀏覽量

14983 -

設備管理

+關注

關注

0文章

145瀏覽量

9515 -

資產管理系統

+關注

關注

0文章

37瀏覽量

7937

發布評論請先 登錄

海康威視亮相江蘇省城市生命線安全工程技術交流與培訓會

海康威視助力臨湘市城管局打造智慧燃氣監管平臺

?住建部新政落地,如何織密城市生命線監測網?

城市地下管廊“智慧管家”系統:未來城市管理的新篇章

城市綜合管廊監控管理系統筑牢城市生命線健康運營

城市地下管廊物聯網系統:智慧化城市管理的基石

深開鴻CEO王成錄專訪:“燃鴻”助力城市燃氣數字化、智慧化升級

筑牢城市燃氣生命線 —— 城市燃氣行業設備資產管理解決方案探索

筑牢城市燃氣生命線 —— 城市燃氣行業設備資產管理解決方案探索

評論