半導體制造過程中,清洗工序貫穿多個關鍵步驟,以確保芯片表面的潔凈度、良率和性能。以下是需要清洗的主要工序及其目的:

1. 硅片準備階段

硅片切割后清洗

目的:去除切割過程中殘留的金屬碎屑、油污和機械污染物。

方法:濕法化學清洗(如SC-1溶液)或超聲波清洗。

硅片拋光后清洗

目的:清除拋光液殘留(如氧化層、納米顆粒),避免影響后續光刻精度。

方法:DHF(氫氟酸)腐蝕+去離子水沖洗。

2. 光刻工序

光刻膠涂覆前清洗

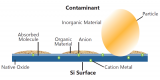

目的:去除硅片表面的氧化物、有機物和顆粒,確保光刻膠均勻成膜。

方法:氧等離子體清洗或SC-2溶液清洗。

顯影后清洗

目的:去除殘留光刻膠、顯影液(如堿性溶劑),防止污染下一工序。

方法:去離子水噴淋+兆聲波清洗。

3. 刻蝕工序

干法刻蝕后清洗

目的:清除刻蝕副產物(如聚合物、金屬殘留),避免影響器件電學性能。

方法:氧等離子體清洗或化學濕法清洗(如緩沖氧化物蝕刻液)。

濕法刻蝕后清洗

目的:去除腐蝕性化學殘留(如氟化物、酸性溶液),防止腐蝕下層結構。

方法:去離子水沖洗+IPA(異丙醇)置換干燥。

4. 薄膜沉積工序

CVD/PVD前清洗

目的:去除表面氧化物、有機物和顆粒,確保薄膜均勻性。

方法:氬等離子體轟擊或SC-1溶液清洗。

原子層沉積(ALD)后清洗

目的:清除未反應的前驅體殘留,避免污染下一層級。

方法:惰性氣體吹掃+低溫等離子體清洗。

5. 離子注入工序

注入前清洗

目的:去除硅片表面的有機物和氧化物,防止離子注入能量損失或散射。

方法:紫外臭氧清洗或SC-2溶液清洗。

退火后清洗

目的:清除高溫退火過程中形成的氧化層或雜質擴散。

方法:DHF腐蝕+去離子水沖洗。

6. 封裝前最終清洗

芯片鍵合前清洗

目的:去除金屬氧化層、有機物和顆粒,確保鍵合界面強度。

方法:等離子體清洗(如氬/氧混合)或超聲波清洗。

劃片后清洗

目的:清除切割產生的碎屑和冷卻液殘留,避免封裝污染。

方法:高壓去離子水沖洗+氮氣吹干。

7. 其他關鍵清洗環節

光掩模清洗:去除光刻膠殘留和顆粒,保障圖案精度。

設備部件清洗:定期清潔刻蝕機、鍍膜機等腔體內壁,防止交叉污染。

中間存儲清洗:硅片在各工序間暫存時需清潔承載盒(如FOUP),避免環境污染物附著。

審核編輯 黃宇

-

半導體

+關注

關注

335文章

28880瀏覽量

237392

發布評論請先 登錄

功率半導體器件——理論及應用

蘇州芯矽科技:半導體清洗機的堅實力量

半導體芯片清洗用哪種硫酸好

半導體清洗SC1工藝

半導體單片清洗機結構組成介紹

單片腐蝕清洗方法有哪些

半導體VTC清洗機是如何工作的

半導體濕法清洗有機溶劑有哪些

半導體制造中的濕法清洗工藝解析

半導體哪些工序需要清洗

半導體哪些工序需要清洗

評論