一、引言

在晶圓制造領域,晶圓總厚度變化(TTV)均勻性是決定芯片性能與良品率的關鍵指標。切割過程中,切割深度的精準控制直接影響 TTV 。然而,受切削力波動、刀具磨損、工件材料特性差異等因素影響,單一傳感器獲取的信息存在局限性,難以實現切割深度的精確動態補償與 TTV 的有效控制 。多傳感器融合技術通過整合多源信息,為實現切割深度動態補償與晶圓 TTV 的協同控制提供了新路徑,對提升晶圓加工質量具有重要意義。

二、多傳感器融合原理與優勢

2.1 融合原理

將激光位移傳感器、應變片傳感器、紅外溫度傳感器等多種類型傳感器合理布置在切割設備關鍵位置 。激光位移傳感器實時監測刀具與晶圓的相對位置,獲取切割深度信息;應變片傳感器測量切削力變化;紅外溫度傳感器監測切削熱分布 。通過數據采集系統收集各傳感器數據,利用卡爾曼濾波、D - S 證據理論等融合算法,對多源異構數據進行處理,提取更準確、全面的切割狀態信息 。

2.2 技術優勢

多傳感器融合克服了單一傳感器信息片面的缺陷 。例如,僅依靠激光位移傳感器難以察覺因切削熱導致的刀具熱膨脹對切割深度的影響,而結合紅外溫度傳感器數據,就能更準確地判斷實際切割深度變化 。通過融合多源信息,可更全面地感知切割過程中的復雜工況,為切割深度動態補償與 TTV 協同控制提供可靠依據 。

三、切割深度動態補償與晶圓 TTV 協同控制策略

3.1 實時監測與數據處理

多傳感器實時采集切割過程中的位置、力、溫度等數據,經融合算法處理后,構建反映切割狀態的綜合信息模型 。例如,當切削力突然增大且溫度升高時,結合激光位移傳感器數據判斷是否因刀具磨損或工件材料硬度變化導致切割深度異常,為后續控制提供決策支持 。

3.2 協同控制算法設計

基于融合后的數據,設計協同控制算法 。建立切割深度、切削力、切削熱與 TTV 之間的數學關系模型,以 TTV 最小化為目標,通過優化算法求解最佳切割深度補償量 。當檢測到 TTV 出現偏差趨勢時,算法自動調整切割深度補償參數,同時綜合考慮切削力、切削熱等因素,避免因補償過度引發新的問題 。

3.3 閉環反饋控制

構建切割深度動態補償與 TTV 控制的閉環反饋系統 。將控制后的切割深度與 TTV 實際測量值反饋至系統,與預設目標值進行對比 。若存在偏差,系統重新調整控制參數,實現對切割過程的動態優化,持續保障切割深度與 TTV 的協同穩定 。

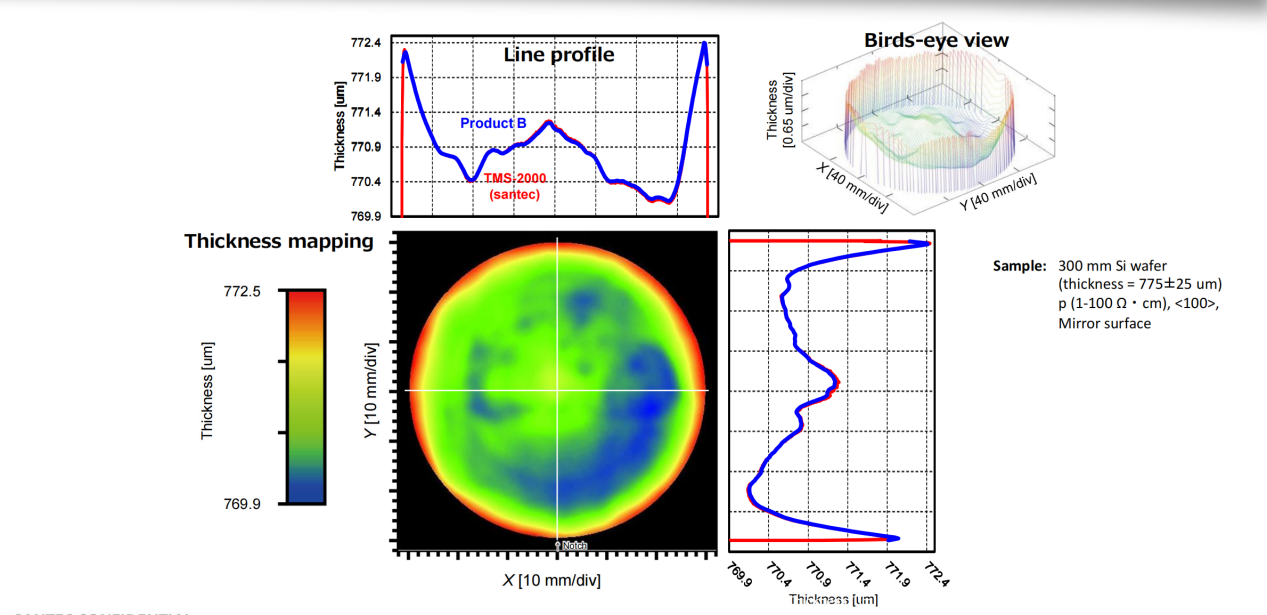

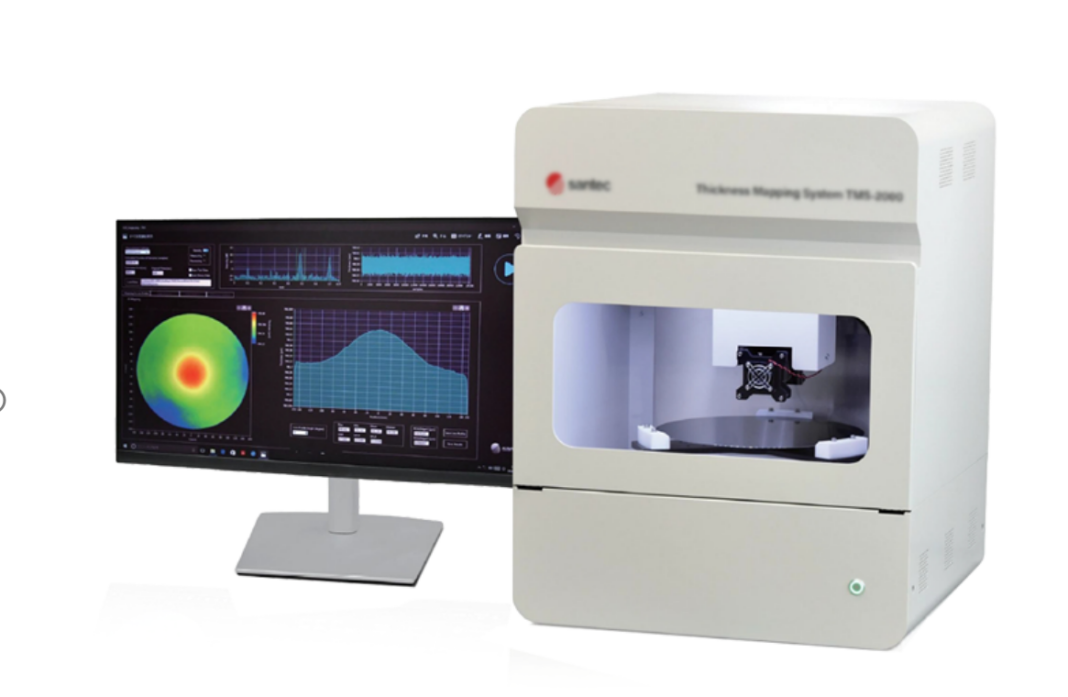

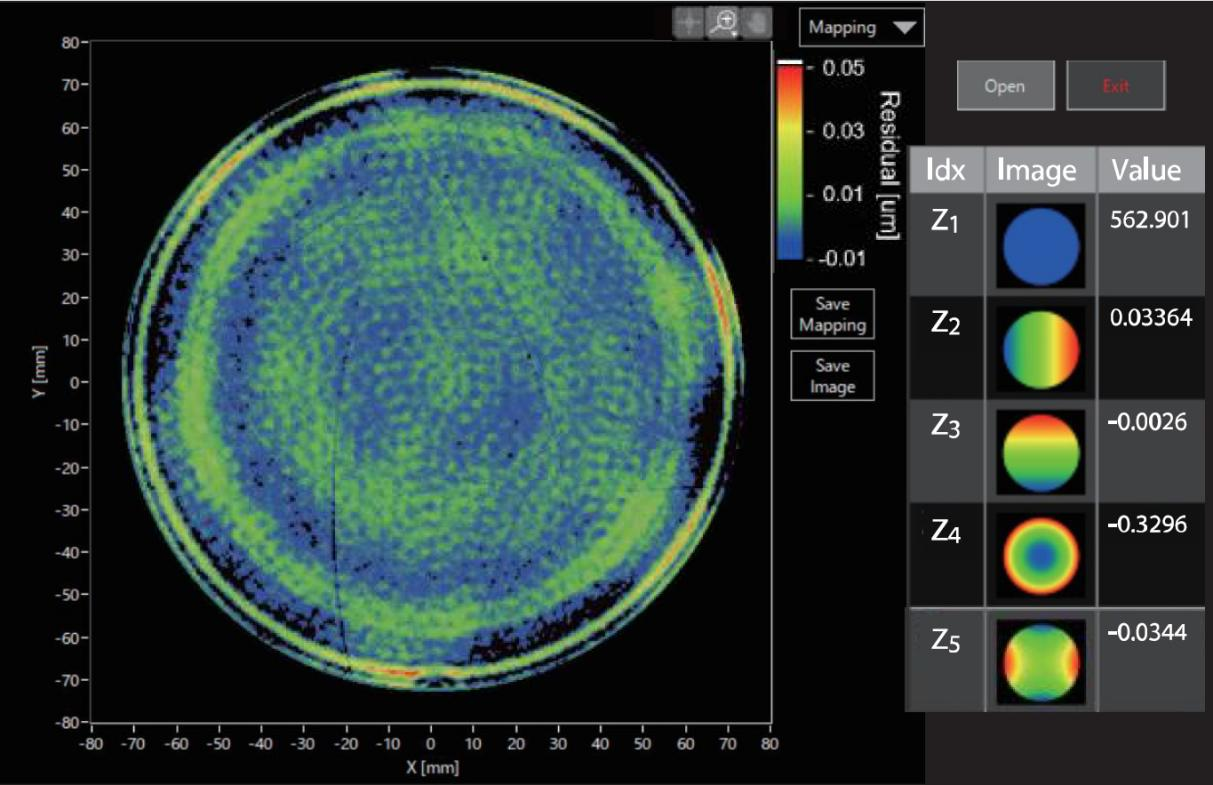

高通量晶圓測厚系統運用第三代掃頻OCT技術,精準攻克晶圓/晶片厚度TTV重復精度不穩定難題,重復精度達3nm以下。針對行業厚度測量結果不一致的痛點,經不同時段測量驗證,保障再現精度可靠。?

我們的數據和WAFERSIGHT2的數據測量對比,進一步驗證了真值的再現性:

(以上為新啟航實測樣品數據結果)

該系統基于第三代可調諧掃頻激光技術,相較傳統雙探頭對射掃描,可一次完成所有平面度及厚度參數測量。其創新掃描原理極大提升材料兼容性,從輕摻到重摻P型硅,到碳化硅、藍寶石、玻璃等多種晶圓材料均適用:?

對重摻型硅,可精準探測強吸收晶圓前后表面;?

點掃描第三代掃頻激光技術,有效抵御光譜串擾,勝任粗糙晶圓表面測量;?

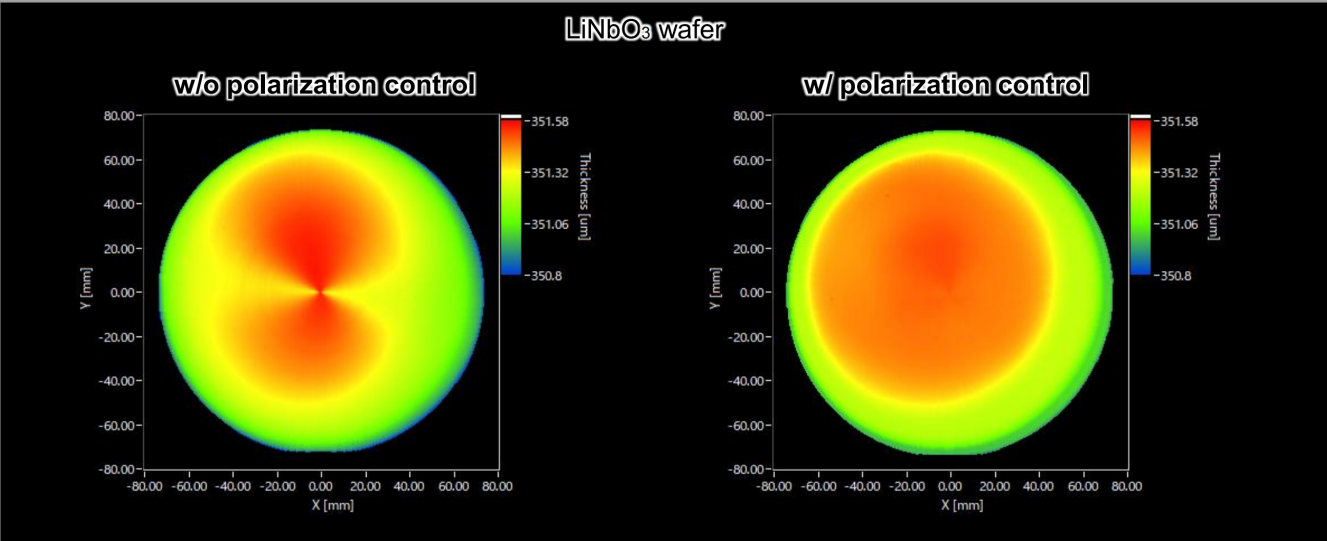

通過偏振效應補償,增強低反射碳化硅、鈮酸鋰晶圓測量信噪比;

(以上為新啟航實測樣品數據結果)

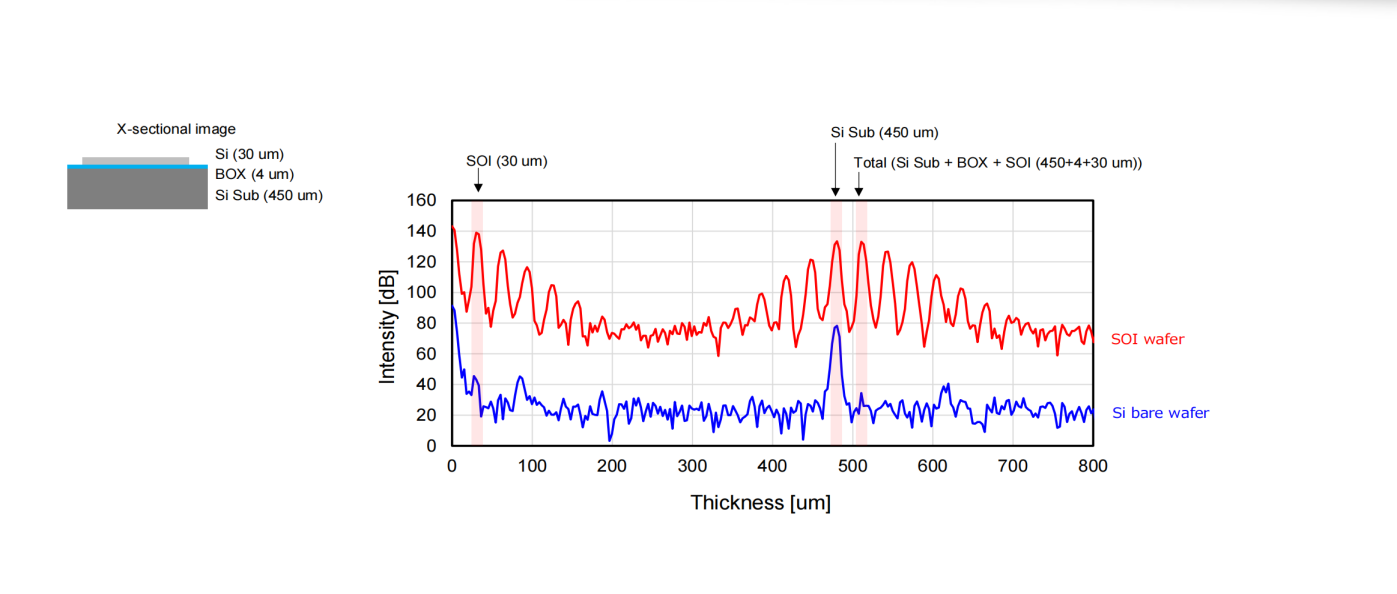

支持絕緣體上硅和MEMS多層結構測量,覆蓋μm級到數百μm級厚度范圍,還可測量薄至4μm、精度達1nm的薄膜。

(以上為新啟航實測樣品數據結果)

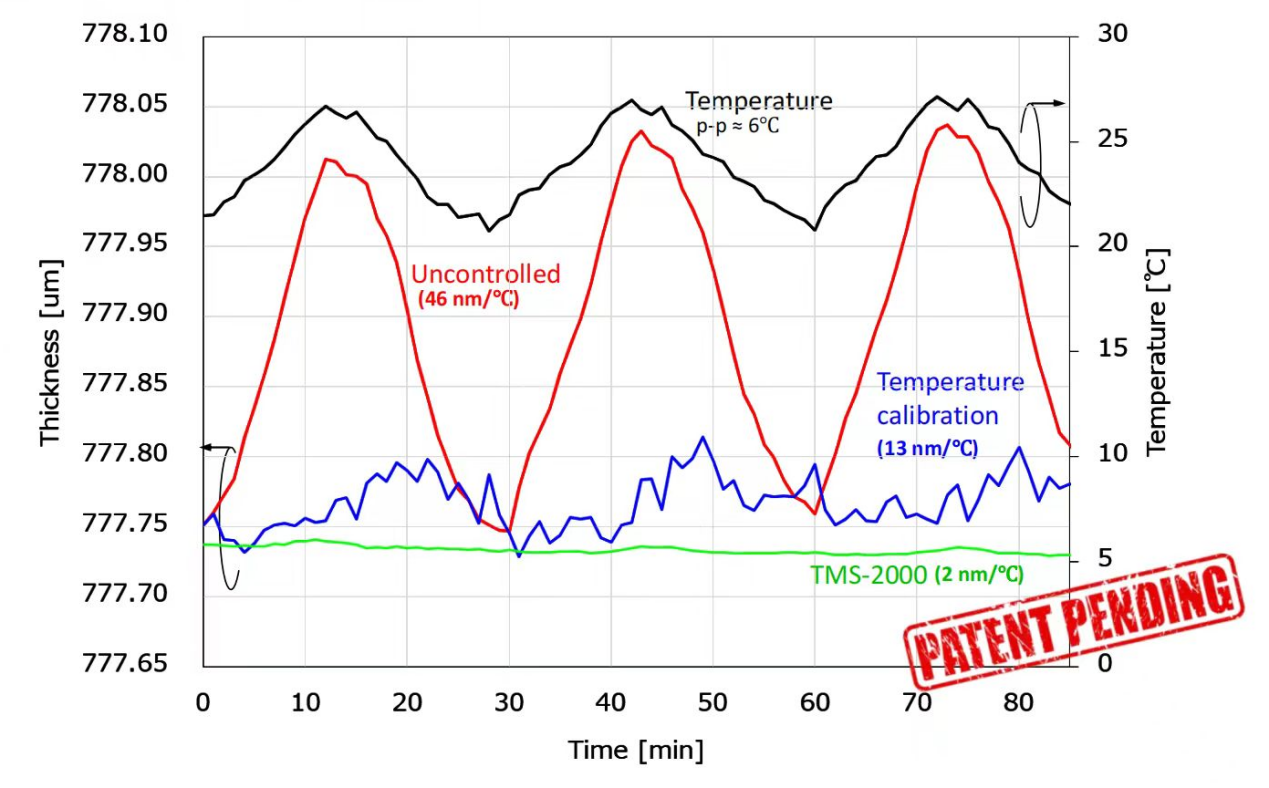

此外,可調諧掃頻激光具備出色的“溫漂”處理能力,在極端環境中抗干擾性強,顯著提升重復測量穩定性。

(以上為新啟航實測樣品數據結果)

系統采用第三代高速掃頻可調諧激光器,擺脫傳統SLD光源對“主動式減震平臺”的依賴,憑借卓越抗干擾性實現小型化設計,還能與EFEM系統集成,滿足產線自動化測量需求。運動控制靈活,適配2-12英寸方片和圓片測量。

-

傳感器

+關注

關注

2567文章

53026瀏覽量

767810 -

晶圓

+關注

關注

53文章

5166瀏覽量

129847

發布評論請先 登錄

深度解析多傳感器信息融合技術

晶圓邊緣 TTV 測量的意義和影響

基于多傳感器融合的切割深度動態補償與晶圓 TTV 協同控制

基于多傳感器融合的切割深度動態補償與晶圓 TTV 協同控制

評論