大功率電子產(chǎn)品已成為半導(dǎo)行業(yè)增長(zhǎng)最快的細(xì)分市場(chǎng)之一,由于這些應(yīng)用中使用的電力電子模塊在高電壓和高電流密度下運(yùn)行,因此它們必須能夠應(yīng)對(duì)高溫和惡劣條件,高可靠性電力電子模樣的關(guān)鍵部件之一是可靠的金屬化陶瓷基板。

為了在操作期間提供可靠的功能,陶瓷基板材料必須提供出色的電氣、熱、絕緣和機(jī)械性能。此外,它們必須使用常用的組裝和互連技術(shù),比如焊接、燒結(jié)和引線鍵合。

由于成本效益氧化鋁陶瓷基板金屬化,即直接銅鍵合基板,通常用于功率模塊制造。然而,AI2O3陶瓷基板不能充分發(fā)揮寬帶隙半導(dǎo)體的潛力。因此,氮化硅陶瓷基板金屬化作為功率模塊組裝材料越來越受歡迎,Si3N4顯示出優(yōu)異的機(jī)械性能和高導(dǎo)熱性。

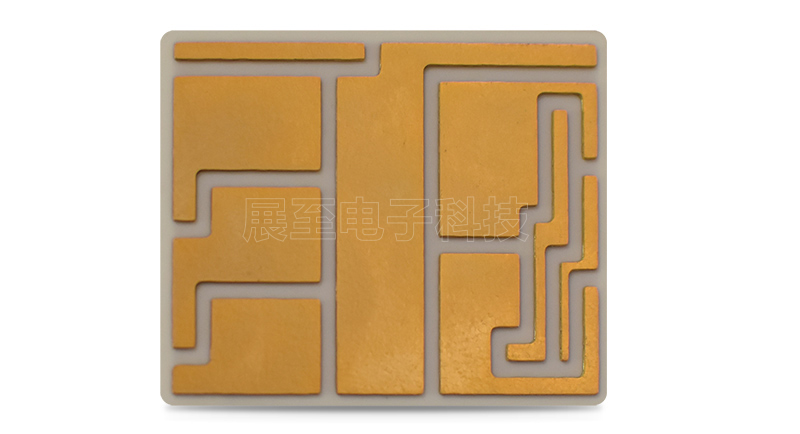

高度可靠的Si3N4陶瓷基板通常采用活性金屬釬焊(AMB)技術(shù)制造,該技術(shù)使用含銀和活性金屬(即鈦)的釬焊膏。釬焊膏中的貴金屬含量和緩慢的真空釬焊工藝是AMB陶瓷基板價(jià)格的主要驅(qū)動(dòng)因素。然而,一種按成本設(shè)計(jì)、高度可靠的無銀厚膜銅鍵合技術(shù),用于將氮化物陶瓷基板與銅箔接合,該焊膏無需使用昂貴的真空釬焊技術(shù),但與行業(yè)基準(zhǔn)AMB基板相比,TCFB的性能如何?

為了比較Condura Ultra與AMB的性能,我們進(jìn)行了各種可靠性和應(yīng)用相關(guān)測(cè)試,例如熱沖擊 (-65℃/+150℃)、剝離強(qiáng)度和高溫儲(chǔ)存(175℃,1000小時(shí))實(shí)施。

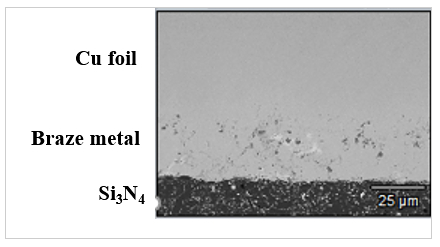

1、相形成

氮化硅陶瓷基板上的相形成和鍵合機(jī)制通過掃描電子顯微鏡(SEM)進(jìn)行了表征,如圖1所示。實(shí)際的鍵合機(jī)制基于活性金屬(鈦)和Si之間的反應(yīng)。氮化硅陶瓷形成穩(wěn)定的TiN層。由于Condura Ultra系統(tǒng)中不含銀,因此消除了典型的Ag相和Curich相,這在標(biāo)準(zhǔn)AMB技術(shù)中已知為使用含銀量高的釬焊填充金屬膏。然而,通過TiN反應(yīng)層與氮化硅陶瓷基板的鍵合機(jī)制是相似的。

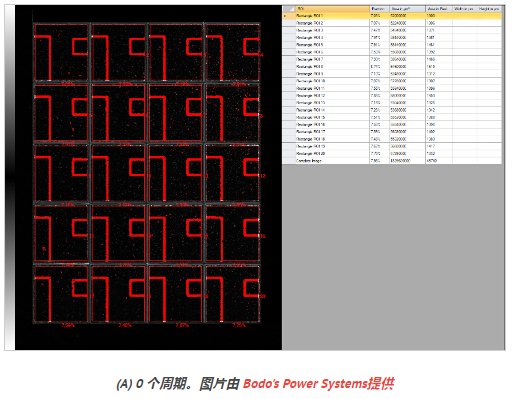

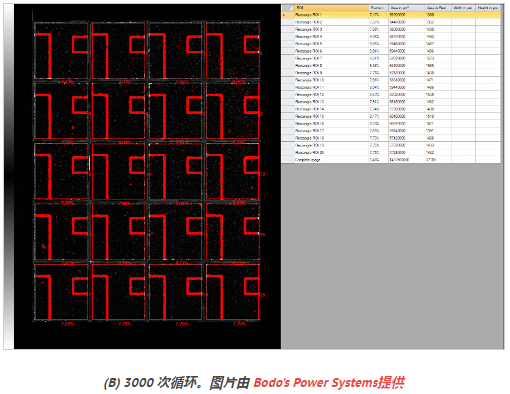

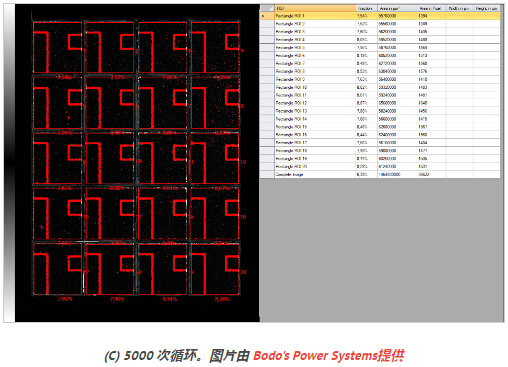

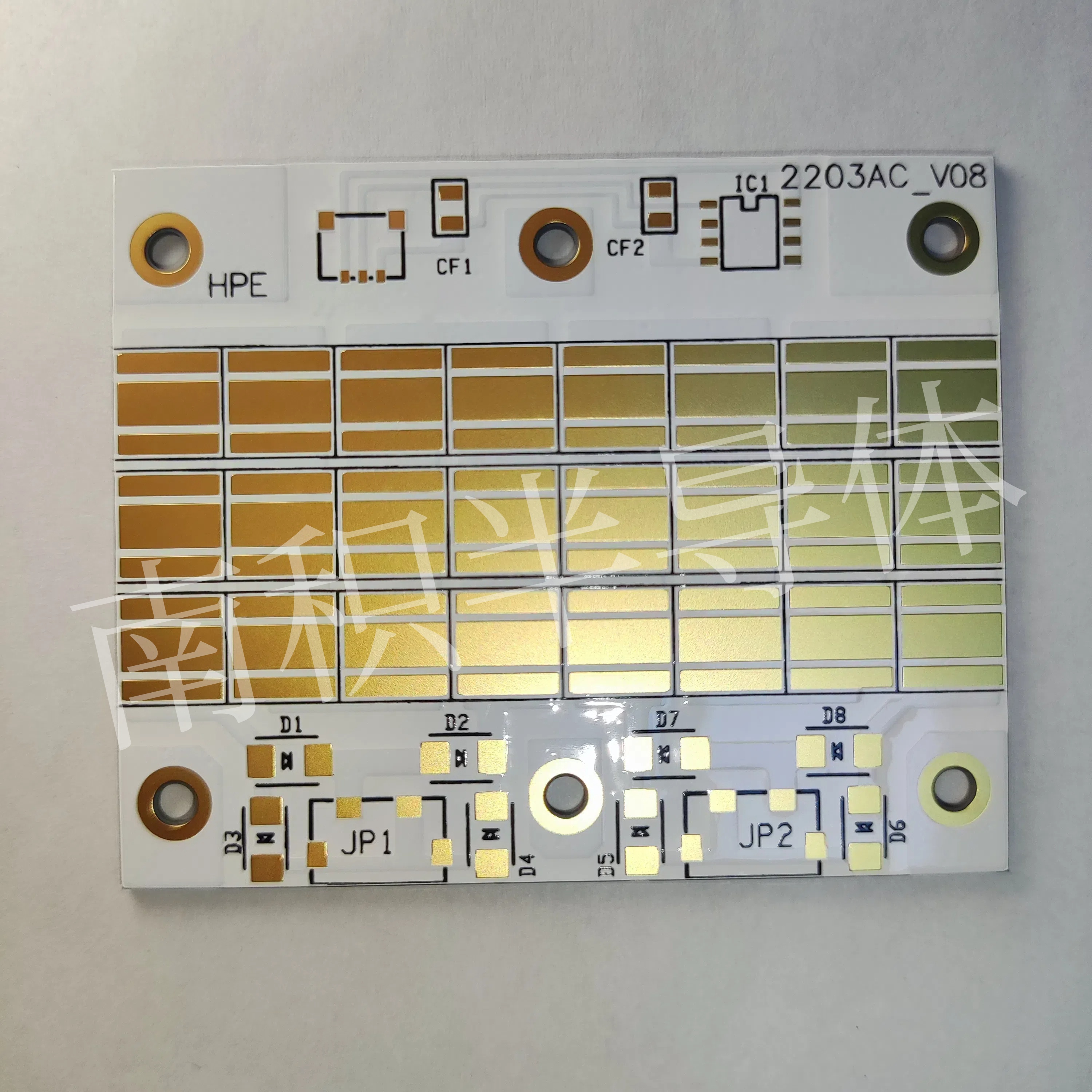

2、熱沖擊性能

由于陶瓷的機(jī)械穩(wěn)健性,基于Si3N4的AMB陶瓷基板滿足最高的熱沖擊測(cè)試 (TST) 性能要求。評(píng)估Condura Ultra在Si3N4上的電阻與熱機(jī)械應(yīng)力如圖2所示,使用內(nèi)部測(cè)試布局(30.6x29 mm2,0.5 mm Cu在0.32 mm陶瓷上)進(jìn)行熱沖擊測(cè)試。測(cè)試前Condura Ultra基板的狀態(tài)通過掃描聲學(xué)顯微鏡 (SAM) 和如圖2左側(cè)所示。紅色表示蝕刻的隔離槽,它是所用測(cè)試布局的一部分。如果銅和釬焊金屬/陶瓷之間因熱沖擊而分層,則SAM圖片中的紅色隔離槽會(huì)變寬。在3000和5000次熱沖擊循環(huán)后,SAM重新評(píng)估了基板的完整性。結(jié)果顯示在圖2的中間和右側(cè),說明在Condura Ultra的初始狀態(tài)和循環(huán)后的Condura Ultra之間隔離槽沒有明顯變寬,證明陶瓷和釬焊金屬之間沒有發(fā)生分層。這表明Condura Ultra技術(shù)可以充分利用Si的機(jī)械穩(wěn)健性Si3N4陶瓷,同AMB技術(shù)。

3、銅剝離強(qiáng)度

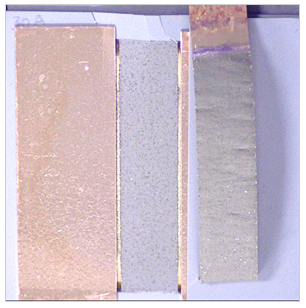

銅剝離強(qiáng)度表征銅箔對(duì)陶瓷的粘合強(qiáng)度。使用簡(jiǎn)單的剝離測(cè)試,其中使用Condura Ultra技術(shù)將銅剝離條(10毫米寬x 0.3毫米厚)釬焊到一塊0.32毫米厚的Si3N4陶瓷上。剝離Cu并測(cè)量力。圖3顯示了剝離后剝離測(cè)試樣品的示例,該樣品的剝離強(qiáng)度平均為105 N/cm。剝離強(qiáng)度很大程度上取決于所測(cè)試的基材類型和技術(shù)。

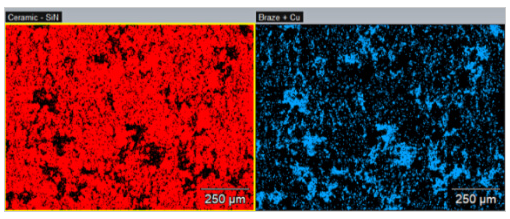

仔細(xì)檢查剝離樣品的失效模式可以提供有關(guān)粘合質(zhì)量的有價(jià)值的信息。圖3顯示了剝離測(cè)試后剝離的銅帶和剩余的基板對(duì)應(yīng)物(右側(cè))。可以看到剝離條和對(duì)應(yīng)物上的深色,表明從陶瓷基板中拉出Si3N4顆粒。這種失效模式也經(jīng)常出現(xiàn)在Si3N4 AMB陶瓷基板上。然而,Condura Ultra基板的反應(yīng)區(qū)內(nèi)沒有出現(xiàn)故障。EDS相圖(圖4)證明了這一點(diǎn),顯示剝離條上的大部分剩余材料源自Si3N4陶瓷而非釬焊金屬,這表明Condura Ultra工藝實(shí)現(xiàn)了強(qiáng)大的粘合機(jī)制。

4、熱阻

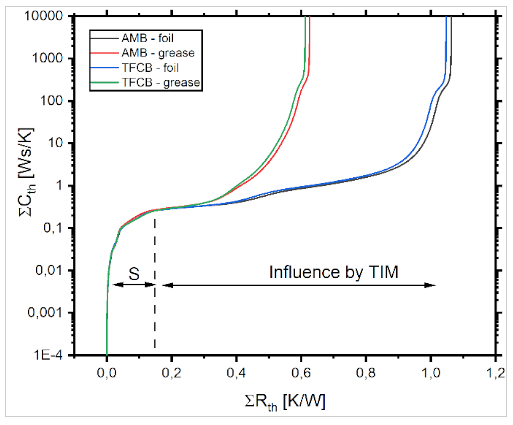

金屬陶瓷基板的熱阻R th是功率模塊設(shè)計(jì)的重要因素。較低的熱阻可實(shí)現(xiàn)更高的功率密度,從而減小芯片尺寸。R th的主要貢獻(xiàn)者是銅和陶瓷的厚度和類型。Condura Ultra界面形成與AMB不同;因此,需要排除來自釬焊金屬或反應(yīng)區(qū)本身的任何潛在的 R th貢獻(xiàn)。

瞬態(tài)雙界面法用于評(píng)估金屬陶瓷基板的熱阻。二極管被燒結(jié)在AMB和Condura Ultra基板上,累積結(jié)構(gòu)函數(shù)通過在加熱組件后的冷卻曲線測(cè)量中計(jì)算得出,二極管的電流為40 A。R th然后通過檢測(cè)在不同邊界條件下測(cè)量的兩個(gè)結(jié)構(gòu)函數(shù)的發(fā)散點(diǎn)來評(píng)估系統(tǒng)的性能,即組件通過兩種不同的熱界面材料 (TIM) - 石墨箔和導(dǎo)熱油脂 - 連接到冷卻系統(tǒng)。得到的結(jié)構(gòu)函數(shù)如圖 5 所示。兩種基板類型的發(fā)散點(diǎn)相似,表明AMB陶瓷基板和 Condura Ultra 基板在初始狀態(tài)下的熱性能沒有差異。之后,Condura Ultra基材在175°C的高溫儲(chǔ)存(HTS)測(cè)試中老化1000小時(shí),以對(duì)釬焊金屬施加應(yīng)力并證明釬焊填充金屬系統(tǒng)是穩(wěn)定的。高溫超導(dǎo)后初始狀態(tài)和老化基板之間沒有觀察到差異,

5、熱阻

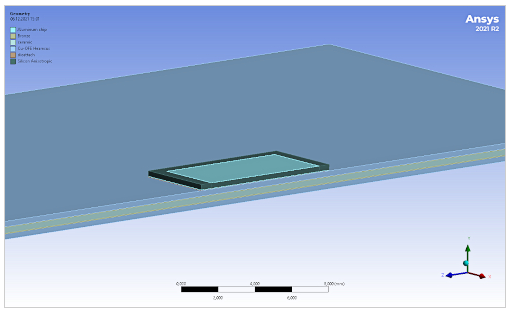

進(jìn)行熱模擬以評(píng)估導(dǎo)熱率和陶瓷基板中釬焊金屬層的厚度對(duì)其總熱阻的影響。應(yīng)用有限元法 (FEM)來包括熱擴(kuò)散和其他幾何效應(yīng)。對(duì)典型芯片基板設(shè)置的簡(jiǎn)化幾何形狀進(jìn)行了仿真,包括基板本身、陶瓷/Cu界面兩側(cè)的銅焊金屬層以及附有燒結(jié)銀芯片的硅芯片(圖6)。在模擬中,芯片在其體積內(nèi)以200 W的恒定功率加熱30秒,同時(shí)基板底部保持在25°C的恒定溫度。

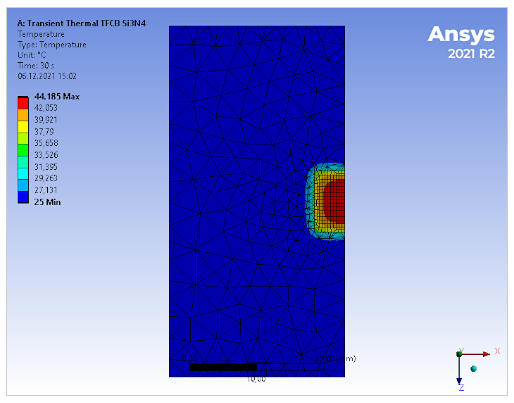

為了評(píng)估導(dǎo)熱性和釬焊金屬層厚度對(duì)Condura Ultra熱性能的影響,改變了這兩個(gè)參數(shù),并將芯片的R th作為基本結(jié)果進(jìn)行跟蹤。R th基于模擬的最大芯片溫度變化dT J和施加的功率計(jì)算。通常,靠近芯片的區(qū)域受熱最多,而較遠(yuǎn)的區(qū)域不會(huì)出現(xiàn)明顯的溫度變化(圖7)。

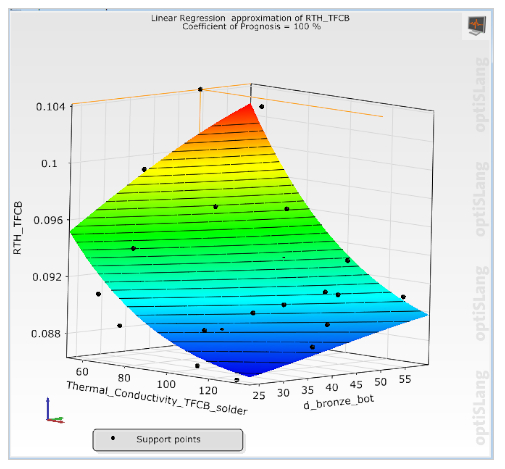

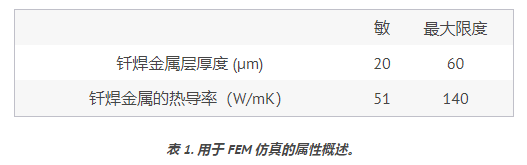

作為下一步,進(jìn)行了數(shù)值實(shí)驗(yàn)設(shè)計(jì)(DoE)。目標(biāo)是確定哪些不同的參數(shù)(熱導(dǎo)率和釬焊金屬層的厚度)對(duì)基板的R th影響最大。對(duì)于這個(gè)DoE,OPTISLANG程序創(chuàng)建了30個(gè)模擬,分布在由參數(shù)邊界定義的整個(gè)設(shè)計(jì)空間中。在計(jì)算了這些結(jié)果并確定了它們的R th之后,創(chuàng)建了一個(gè)降階模型,該模型允許對(duì)輸入?yún)?shù)(熱導(dǎo)率和厚度)對(duì)結(jié)果(熱阻)的影響進(jìn)行排序。用于模擬的參數(shù)的間隔見下表:

釬焊金屬層的熱導(dǎo)率由其成分定義,其近似于青銅成分CuSn x。釬焊金屬層厚度的典型變化約為20至60 μm,并通過樣品的橫截面和隨后的二次電子顯微鏡分析進(jìn)行估計(jì)。

釬焊金屬層的熱導(dǎo)率、釬焊金屬層的厚度和相應(yīng)的熱阻之間的相關(guān)性可以在圖8的表面圖中觀察到。主要影響因素是釬焊金屬層的熱導(dǎo)率。在朝向較低熱導(dǎo)率的區(qū)域中觀察到R th的最強(qiáng)變化,而對(duì)較高值的影響減小。使用表中的輸入,從圖8中提取的 R th值在0.088到 0.104 K/W之間變化。將該理論可能范圍與(0.13 ± 0.03) K/W的測(cè)量結(jié)果進(jìn)行比較表明,實(shí)驗(yàn)值和模擬值是一致的。可以說,完成了對(duì)Condura Ultra基板的整體熱理解。

Condura Ultra技術(shù)的性能通過熱沖擊、剝離強(qiáng)度、局部放電、熱測(cè)量和熱模擬得到證明。調(diào)查表明,Condura Ultra技術(shù)能夠使用無銀 Condura Ultra焊膏和非真空釬焊工藝制造具有成本效益但高度可靠的金屬陶瓷基板。

【文章來源:展至科技】

審核編輯 黃昊宇

-

功率

+關(guān)注

關(guān)注

14文章

2100瀏覽量

71338 -

基板

+關(guān)注

關(guān)注

2文章

298瀏覽量

23440

發(fā)布評(píng)論請(qǐng)先 登錄

晶振封裝技術(shù)革命:陶瓷VS金屬封裝如何影響設(shè)備可靠性

提供半導(dǎo)體工藝可靠性測(cè)試-WLR晶圓可靠性測(cè)試

電子封裝中的高導(dǎo)熱平面陶瓷基板及金屬化技術(shù)研究

降銀耗新突破:超聲波鍍錫技術(shù)降低背面銀耗40%的工業(yè)化路徑與可靠性驗(yàn)證

為什么選擇DPC覆銅陶瓷基板?

陶瓷基板五大工藝技術(shù)深度剖析:DPC、AMB、DBC、HTCC與LTCC的卓越表現(xiàn)

DPC、AMB、DBC覆銅陶瓷基板技術(shù)對(duì)比與應(yīng)用選擇

效率突破24.32%!江蘇大學(xué)J Mater Sci發(fā)文:雙面鍍銅金屬化n-TOPCon太陽能電池的穩(wěn)定性研究

DOH技術(shù)工藝方案解決陶瓷基板DBC散熱挑戰(zhàn)問題

陶瓷基板脈沖電鍍孔技術(shù)的特點(diǎn)

探究絲網(wǎng)印刷的導(dǎo)電銅漿在PERC太陽能電池上的性能和可靠性

銀耗銳減93%,銅電鍍革新TOPCon電池邁向1mg/W新時(shí)代

玻璃基板之通孔金屬化電鍍技術(shù)

了解金屬化陶瓷基板無銀AMB銅技術(shù)粘合的高度可靠性

了解金屬化陶瓷基板無銀AMB銅技術(shù)粘合的高度可靠性

評(píng)論