“功率半導體”多被用于轉換器及逆變器等電力轉換器進行電力控制。目前,功率半導體材料正迎來材料更新換代,這些新材料就是SiC(碳化硅)和GaN(氮化鎵),二者的物理特性均優于現在使用的Si(硅),作為“節能王牌”受到了電力公司、汽車廠商和電子廠商等的極大期待。將Si換成GaN或SiC等化合物半導體,可大幅提高產品效率并縮小尺寸,這是Si功率半導體元件(以下簡稱功率元件)無法實現的。

目前,很多領域都將Si二極管、MOSFET及IGBT(絕緣柵雙極晶體管)等晶體管用作功率元件,比如供電系統、電力機車、混合動力汽車、工廠內的生產設備、光伏發電系統的功率調節器、空調等白色家電、服務器及個人電腦等。這些領域利用的功率元件的材料也許不久就將被GaN和SiC所替代。

例如,SiC已開始用于鐵路車輛用馬達的逆變器裝置以及空調等。

電能損失可降低50%以上

利用以GaN和SiC為材料的功率元件之所以能降低電能損失,是因為可以降低導通時的損失和開關損失。比如,逆變器采用二極管和晶體管作為功率元件,僅將二極管材料由Si換成SiC,逆變器的電能損失就可以降低15~30%左右,如果晶體管材料也換成SiC,則電能損失可降低一半以上。

有助于產品實現小型化

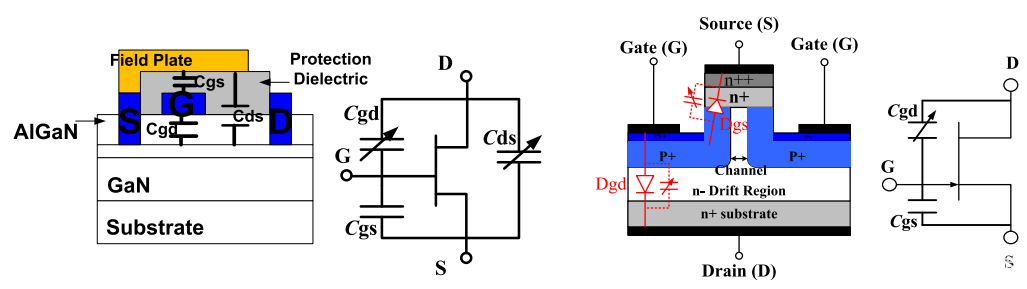

電能損失降低,發熱量就會相應減少,因此可實現電力轉換器的小型化。利用GaN和SiC制作的功率元件具備兩個能使電力轉換器實現小型化的特性:可進行高速開關動作和耐熱性較高。

GaN和SiC功率元件能以Si功率元件數倍的速度進行開關。開關頻率越高,電感器等構成電力轉換器的部件就越容易實現小型化。

耐熱性方面,Si功率元件在200℃就達到了極限,而GaN和SiC功率元件均能在溫度更高的環境下工作,這樣就可以縮小或者省去電力轉換器的冷卻機構。

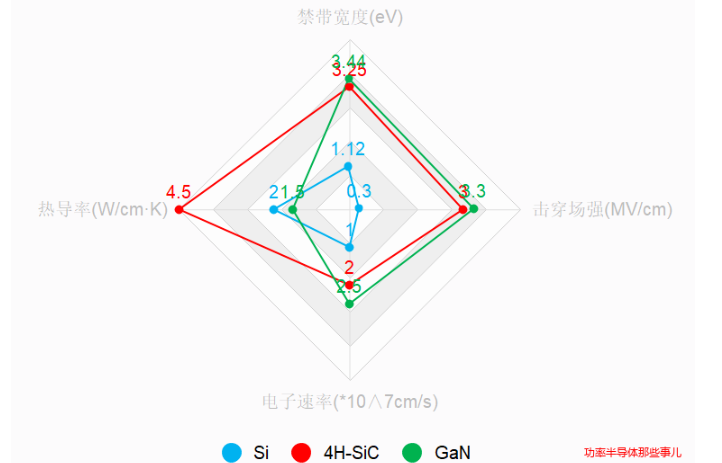

這些優點源于GaN和SiC具備的物理特性。與Si相比,二者均具備擊穿電壓高、帶隙寬、導熱率高、電子飽和速率高、載流子遷移率高等特點。

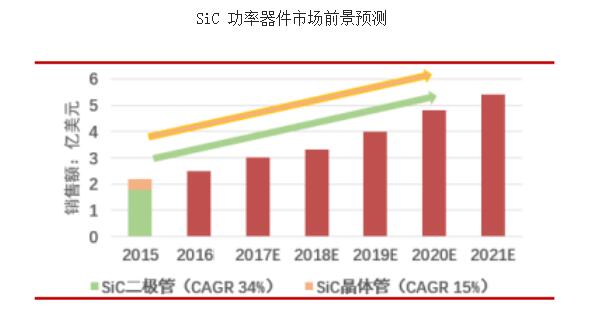

SiC二極管率先實用化

在GaN和SiC功率元件中,率先產品化的是SiC。尤其是SiC二極管的利用今后似會迅猛增加。

除了2001年最初實現SiC二極管產品化的德國英飛凌科技外,美國科銳和意法合資公司意法半導體等廠商也已經推出了產品。在日本,羅姆、新日本無線及瑞薩電子等投產了SiC二極管。很多企業在開發肖特基勢壘二極管(SBD),科銳等部分企業還推出了組合肖特基結和pn結的“JBS(junction barrier schottky)構造”二極管。

基板供求情況好轉

從事SiC二極管的企業之所以增加,是由于制作功率元件不可缺少的SiC基板的供應狀況有了好轉。比如,結晶缺陷減少使得SiC基板質量提高,而且基板的大口徑化也有了進展。口徑為4英寸的產品正逐漸成為主流。2012年還將開始樣品供貨6英寸產品,2013年似將有望開始量產。

另外,基板廠商的增加引發了價格競爭,基板比以前便宜了。從事外延基板(層疊外延層)廠商的增加也降低了涉足SiC二極管業務的門檻。

除了SiC基板的供應狀況好轉外,功率Si二極管“與Si晶體管相比,性能提高的余地比較小”(熟知功率元件的技術人員),這也促使用戶使用SiC二極管。

有觀點認為,Si二極管雖然構造簡單,但相應地“性能的提高在日益接近極限,用SiC來取代Si的趨勢今后可能會增加”(上述技術人員)。

SiC制MOSFET的普及將從溝道型產品開始

功率元件用SiC晶體管雖已開始投產,但普及程度還不如二極管,還停留在極少數的特殊用途。這是由于SiC晶體管的制造工藝比二極管復雜,成品率低,因而價格高。并且,雖然速度在減緩,但Si晶體管的性能卻一直仍在提高。與二極管相比,“還有很大的發展空間”(技術人員)。就是說,目前可以方便地使用低價位高性能的Si晶體管。

因此,在不斷降低SiC晶體管成本的同時,發揮SiC的出色材料特性,追求Si無法實現的性能,此類研發正在加速推進。

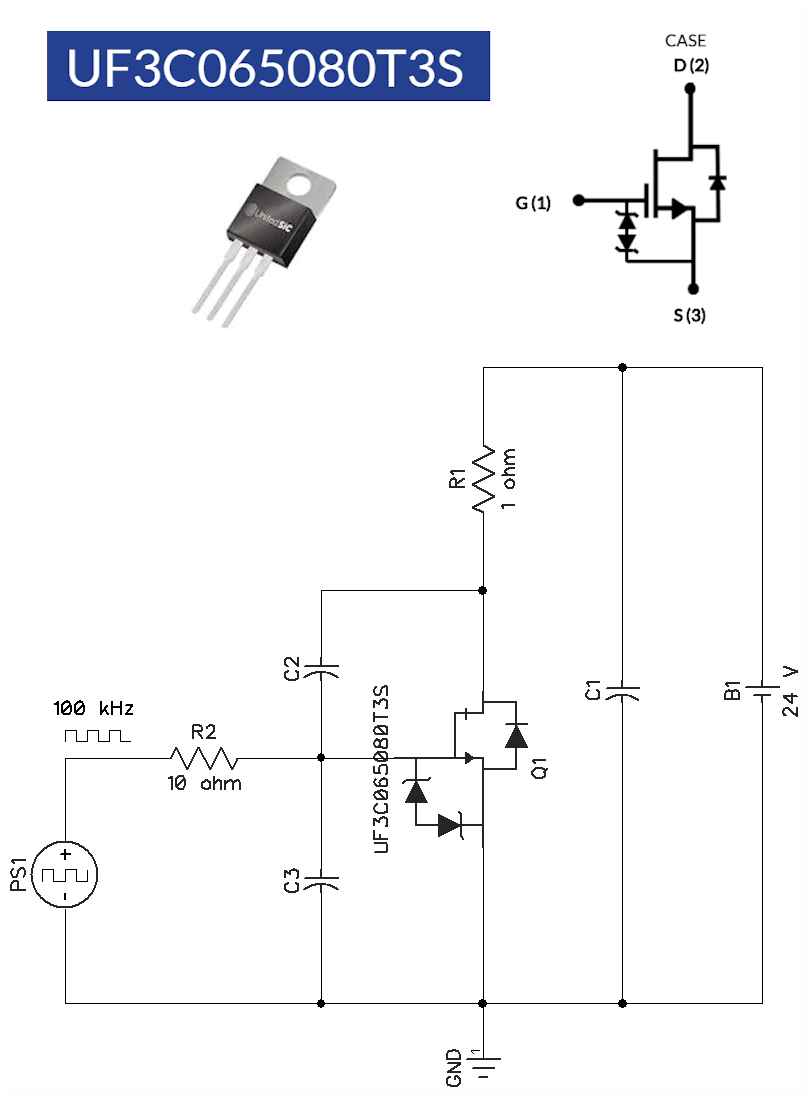

SiC晶體管主要有MOSFET、JFET以及BJT三種。其中,最先投產的是JFET。

JFET雖然可以降低功率損失,但基本上處于“常閉(Normally On)工作”狀態(導通狀態),即使不加載柵極電壓也會工作。一般情況下,在大功率的電源電路上,多希望實現不加載柵極電壓就不會驅動的“常開狀態”。JFET也有可以實現常開工作的產品。然而,MOSFET因在原理上易于實現常開工作,因此很多企業都在致力于研發MOSFET。

科銳(Cree)和羅姆已經投產了MOSFET。但還稱不上是廣泛普及。原因除了價格高外,還沒有完全發揮出SiC的出色材料特性。其中導通時的損失大,為減少導通損失而降低導通電阻的研發正在進行。

降低導通電阻的方法是采用在柵極正下方開掘溝道。目前已經投產的SiC制MOSFET都是“平面型”。平面型在為了降低溝道電阻而對單元進行微細化時,JFET電阻會增大,導通電阻的降低存在局限性。而溝道型在構造上不存在JFET電阻。因此,適于降低溝道電阻、減小導通電阻。

雖然溝道型可以降低導通電阻,但由于要在柵極正下方挖掘溝道,因此量產程度難于平面型。所以尚未投產。最早估計2013年羅姆等的產品將面世。

GaN類功率元件可通過使用硅基板降低成本

GaN在LED及半導體激光器等發光元件及基站用高頻元件用途上實現了產品化,而功率元件用途的產品化才剛剛開始,落后于SiC。但這種情況也在變化。那就是制造成本的降低和電氣特性的快速提高。

GaN類功率元件之所以能夠降低成本,是因為可利用價格低而口徑大的硅基板。采用硅基板,可以使用6英寸以上的大口徑產品。比如,美國EPC公司及美國IR就使用硅基板,通過形成外延層而推出了GaN類功率元件產品。

對運行時導通電阻會上升的“電流崩塌”現象的抑制、耐壓等電氣特性的提高也在取得進展。以耐壓為例,盡管產品一般低于200V,但也有超過了1kV的研發品。

目前,投產GaN類功率元件的企業還很少,但預計從2012年會開始逐漸增加。而且,2015年前后,結晶缺陷減少至可用于功率元件用途的水平、口徑高達6英寸的GaN基板很可能會面世。如果在GaN基板上形成GaN類功率元件,便可比使用硅基板等不同種材料的功率元件更易提高電氣特性。

GaN和SiC將區分使用

2015年,市場上或許就可以穩定采購到功率元件用6英寸SiC基板。并且,屆時GaN類功率元件除了硅基板之外,還有望使用GaN基板。也就是說,2015年前后,SiC制功率元件與GaN類功率元件就均可輕松制造了。

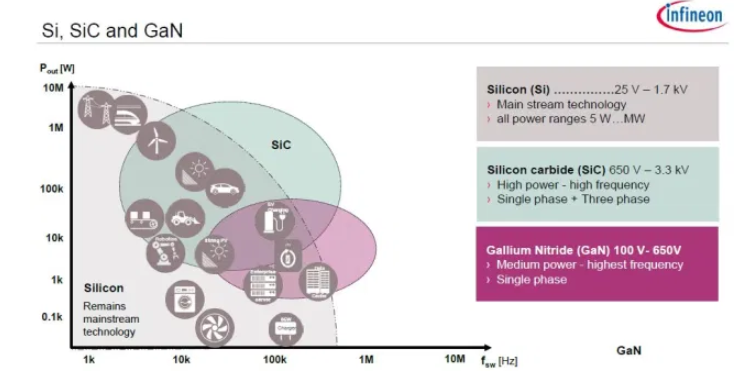

在對大幅減少電力轉換器中的電力損失以及縮小電力轉換器尺寸有強烈要求的用途方面,估計會采用SiC及GaN。兩種元件最初將根據使用終端的電力容量及開關頻率區分使用。

GaN將主要用于中低容量用途,SiC將主要用于大容量用途。而且,由于GaN制功率元件更適合高速開關動作,因此要求更高開關頻率的用途估計會采用GaN。

SiC功率元件有望降低成本,SBD或將降至硅二極管的兩倍

與硅制功率半導體元件相比,SiC制功率元件的電力損失小,可以高速開關,而且耐熱性高等,性能更加出色。SiC制肖特基二極管(SBD)于2001年投產,SiC制MOSFET于2010年投產,其中SiC制SBD已被配備于空調及鐵路車輛用逆變器等,SiC制功率元件的采用正在逐步擴大。

新日本制鐵開發的6英寸SiC基板

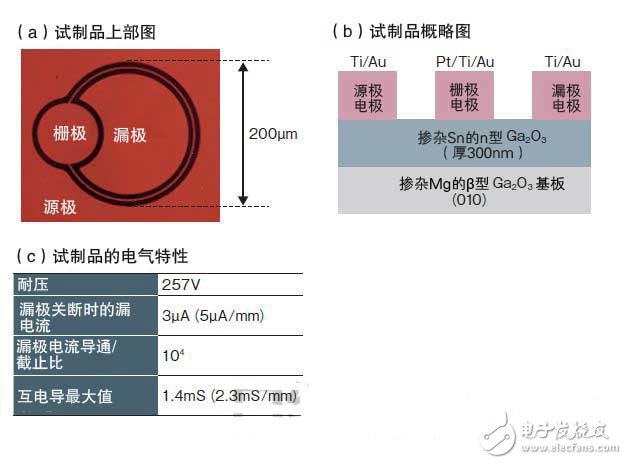

但SiC制功率元件要進一步普及到混合動力車及電動汽車等電動車輛、工業設備以及白色家電的電源電路等領域,價格及性能方面還存在課題。SBD仍十分昂貴,SiC制MOSFET不僅價格高,而且沒有完全發揮出SiC的出色材料特性。不過,有助于解決這些問題的研究成果接連問世(表1)。

6英寸基板將于2012年面世

對降低SiC制功率元件的成本十分重要的是,制造元件時使用的基板的大小。基板的口徑越大,功率元件的生產效率越高,也就越有利于降低成本。

目前已產品化的功率元件用SiC基板的最大口徑是4英寸,估計6英寸產品最早將會在2012年內面世。除了SiC基板份額居首的美國科銳之外,新日本制鐵也宣布將在2012年開始樣品供貨SiC基板。2015年以后,估計會有多家企業提供基板,而且結晶缺陷更少。

與3英寸擴大至4英寸相比,口徑擴大至6英寸對降低成本起到的作用更大。其原因是,目前硅制功率元件都使用口徑為6~8英寸的硅基板制造,6英寸SiC基板面世后,更加便于在生產SiC制功率元件時沿用現有裝置。

據法國調查公司Yole Developpement介紹,采用4英寸基板的SBD價格為每安培輸出電流約16美分。采用6英寸基板之后,有望降至每安培10美分以下。

目前,用于電源電路用途的硅制二極管方面,“耐壓600V、輸出電流為5A的產品為25日元左右”(功率半導體技術人員)。也就是說,如果6英寸基板能夠穩定供應,SiC制SBD的價格將降至硅制二極管的1.5~2倍左右。如果能夠實現這樣的價格,估計SiC制SBD將會“迅速普及”(該技術人員)注1)。

注1) 6英寸基板面世后,便于生產電動車輛所需要的、每個芯片可承受100A以上大電流的10mm見方以上大尺寸芯片。

導通電阻降至1/20以下

SiC制SBD的普及出現曙光,而SiC制MOSFET的開發焦點則是如何發揮SiC的出色材料特性。其中,為減少導通時的損失而降低導通電阻的研發正在推進之中。目標是將導通電阻降至Si制功率元件的1/10以下。

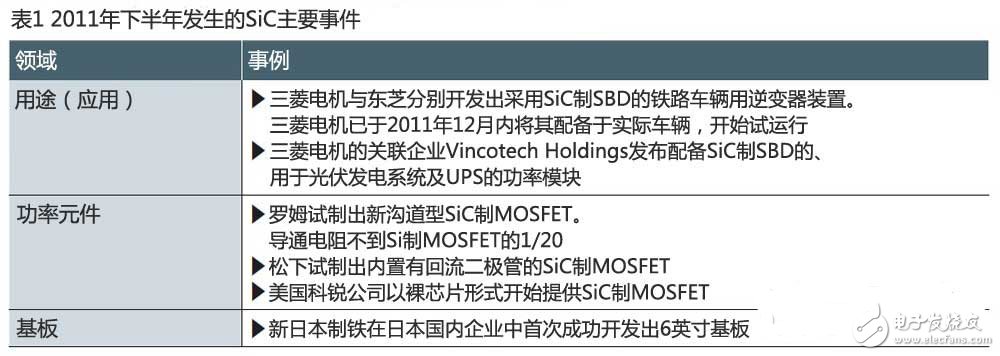

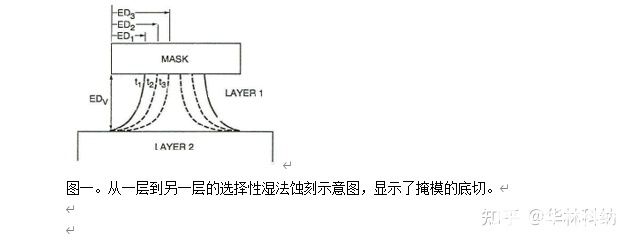

羅姆2011年12月發布了實現這一目標的溝道型MOSFET。通過減小通道電阻及基板電阻,降低了導通電阻,從而在耐壓600V下實現了0.79mΩcm2的導通電阻,在耐壓1200V下實現了1.41mΩcm2(圖1)。據該公司介紹,與原來的硅制MOSFET相比,導通電阻不到1/20,與已量產的SiC制MOSFET相比也不到1/7。

圖1:在耐壓600V下導通電阻低于1mΩcm2

羅姆試制出了在耐壓600V下導通電阻低于1mΩcm2的溝道型SiC制MOSFET。與該公司的原產品相比,通道電阻約降低了80%,基板電阻約降低70%,導通電阻還不到一半(a)。通過采用柵極和源極都形成溝道的“雙溝道構造”,減輕了柵極部分的電場集中效應(b)。

羅姆表示將在爭取2013年度內使溝道型SiC制MOSFET實用化。

內置回流二極管

在提高SiC制MOSFET性能的同時,通過減少部件數量,抑制采用SiC制功率元件時的成本增加的研發也在進行之中。

典型例子是松下2011年12月作為研發成果發布的內置有回流二極管的SiC制MOSFET。該產品通過內置回流二極管來減少逆變器電路中的部件數量,從而實現了電路的低成本化及小型化。

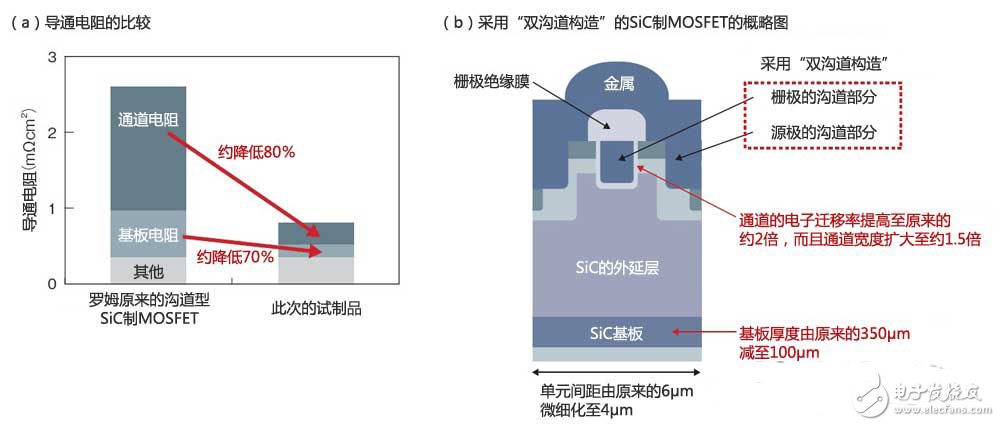

此前,MOSFET內置的二極管啟動電壓高達約2.5V,難以達到實用水平。而松下的試制品將該電壓降低到了0.5V。而且,據松下介紹,SiC制二極管的溫度特性優于普通SBD(圖2)。盡管松下沒有具體的商業化計劃,但估計約兩年后可以解決實用化所面臨的技術課題。

?

圖2:溫度特性優于SiC制SBD

松下試制出了內置有回流二極管的SiC制MOSFET。據該公司介紹,與普通的SiC制SBD相比,內置二極管的溫度特性十分出色。獲得某一電流輸出值所需要的正向電壓在高溫下也不易發生變化。

氧化鎵比SiC耐壓高且損耗低

“實際上Ga2O3是很有意思的材料”(熟知功率半導體元件的研究人員)。

與正作為新一代功率半導體材料而在推進開發的SiC(碳化硅)及GaN(氮化鎵)相比,因有望以低成本制造出高耐壓且損耗低的功率半導體元件(以下稱功率元件),作為氧化鎵一種的β型Ga2O3吸引了眾多目光。

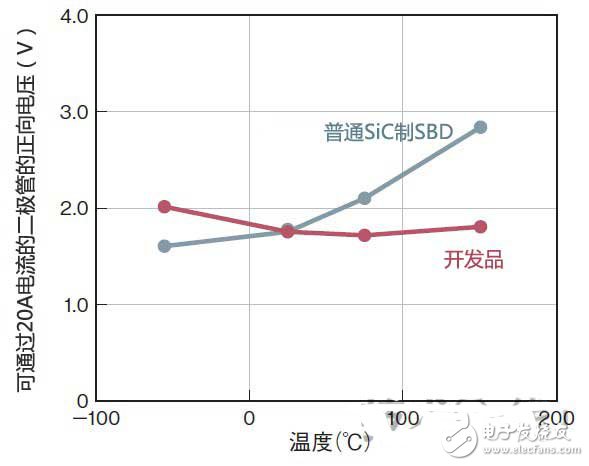

契機是日本信息通信研究機構(NICT)、田村制作所及光波公司共同開發出的β型Ga2O3晶體管(圖1)注1)。具體就是把肖特基結型金屬用作柵極電極的“MESFET”(金屬半導體場效應晶體管,metal-semiconductor field effect transistor)。

注1) 此次的部分開發是通過NEDO的委托業務“節能革新技術開發業務——挑戰研究‘超高耐壓氧化鎵功率元件的研發’”實施的。基板制造由田村制作所與光波公司負責,外延層形成由京都大學、東京工業大學及田村制作所負責,工藝由NICT負責。

盡管該晶體管采用不形成保護膜(鈍化膜)的簡單構造,但耐壓卻高達257V,漏電流僅為5μA/mm。“本來是抱著能工作就可以的期望制造的,但結果卻好得超出了想象。這是只有氧化鎵才能實現的值”,NICT未來ICT研究所超高頻ICT研究室主任研究員東脅正高開心地表示。

材料性質比SiC及GaN還要出色

比SiC或GaN耐壓高且損耗低的功率元件之所以能夠實現,是因為其材料性質參數比兩種材料都要出色(圖2(a))。其中,帶隙和絕緣破壞電場較大。

圖3 NICT等利用β型Ga2O3試制出了晶體管(a、b)。盡管構造簡單,但耐壓高達257V(c)。((a)的圖片來自于NICT等)

在Ga2O3中,化學性質比較穩定的是β型,其帶隙為4.8~4.9eV。該數值是硅的4倍以上,而且高于3.3eV的SiC和3.4eV的GaN。絕緣破壞電場為8MV/cm左右,相當于硅的20倍以上、SiC或GaN的兩倍以上。

圖4 β型Ga2O3的帶隙及絕緣破壞電場特別大,低損耗性指標“Baliga性能指數”較高(a)。因此,制造相同耐壓的功率元件時,β型Ga2O3與GaN或SiC相比,導通電阻會變小(b)。

因此,從理論上來說,制造相同耐壓的單極性功率元件時,β型Ga2O3與SiC或GaN相比,可以減小導通電阻(圖2(b))。而導通電阻的降低,有助于減少電源電路中的電力損耗。

耐壓上也有望超過SiC。比如,通過設置形成保護膜來減輕電場向柵極集中的“場板”的單極晶體管,“估計可達到3k~4kV”(NICT的東脅)。

而單極元件——SiC制MOSFET的耐壓一般為1kV左右,提高了耐壓的雙極元件“應該也很難達到3kV以上”(東脅)。

β-Ga2O3還有一個特點,就是在制作基板時可采用“FZ(floating zone,懸浮區熔法)”及“EFG(edge-defined film-fed growth,導模法)”等溶液生長法,這兩種生長法能夠以低成本量產結晶缺陷少且口徑大的基板。

FZ法及EFG法已被實際用于藍寶石基板的制造。藍寶石基板是制作藍色LED芯片的基板,特點是價格便宜,結晶缺陷少,而且大尺寸產品的口徑可達到6~8英寸。而SiC基板及GaN基板一般采用氣相法制造,所以減少結晶缺陷以及擴大口徑都較為困難。

此次試制的晶體管使用的Ga2O3基板就是采用FZ法制成的,但外形尺寸還很小,只有6mm×4mm注1)。“將來制造口徑為6英寸的Ga2O3基板時,估計成本可降至1萬日元左右。SiC基板是無法做到如此便宜的”(NICT的東脅)。

注1)此外,還有采用EFG法制成的2英寸見方基板。

此外,Ga2O3基板能夠以低于SiC或GaN的溫度在基板上形成外延層,所以有助于降低制造時的耗電量并削減設備成本。如果采用名為“Mist CVD法”的方法,生長溫度還不到500℃注2)。而GaN或SiC一般需要1000℃以上的溫度。

注2)此次試制的晶體管進行外延層生長時采用了MBE法。

首先從制造MOSFET開始

Ga2O3中隱藏著巨大的潛力,但研發的全面目前才剛剛開始。試制出的晶體管不僅耐壓、輸出電流及電流的導通/截止比都還達不到要求,漏電流也較大,而且還存在常閉工作等課題注3)。但“與采用GaN的功率元件的開發初期相比,估計解決課題所花費的時間會較短。目前已找到形成保護膜等解決問題的頭緒”(NICT的東脅)。

注3)此外,還存在難以制成p型晶體管的課題,但功率元件使用的是n型,所以問題不大。

據NICT介紹,當前的目標是在2015年之前利用Ga2O3制造出口徑為4英寸的基板和MOSFET,2020年的目標是開始作為功率元件進行小規模量產。

?

電子發燒友App

電子發燒友App

評論