1.失效背景

馬達產品在客戶端運行一段時間后,發(fā)生功能失效。經過初步檢測,新陽檢測中心(下文簡稱中心)判斷該問題是組件中的MLCC電容發(fā)生失效導致的。

2.檢測分析

2.1失效樣品的外觀分析

電容有明顯開裂現象,但電容表面整體未見燒損碳化痕跡。

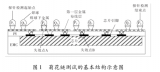

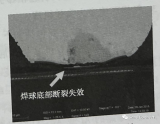

2.2電容切片斷面的分析

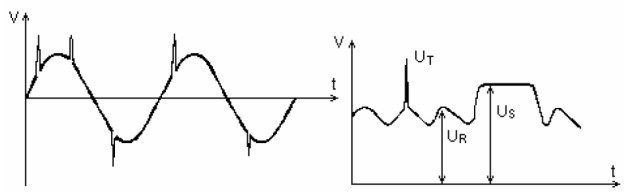

經過邊研磨邊觀察的方式分析得出,在電容電極兩端均檢出有約45°的裂紋。同時,在PCB層有燒損與碳化的現象。并且電容內部電極之間有打火燒損異常。

電容研磨至陶瓷層剛去掉的位置時觀察,燒損主要集中于PCB的PAD位置,電容面未見明顯燒灼異常,電容兩端有明顯的約45°裂紋異常。

電容研磨至約1/3位置時觀察, PCB燒黑碳化、分層,電容面未見明顯燒灼異常,電容兩端有明顯的約45°裂紋異常,且呈現碎裂狀態(tài)。

電容研磨至約1/2位置時觀察, PCB燒黑碳化、分層,電容面有明顯開裂,燒損區(qū)域,電容兩端有明顯的約45°裂紋異常,且呈現碎裂狀態(tài)。

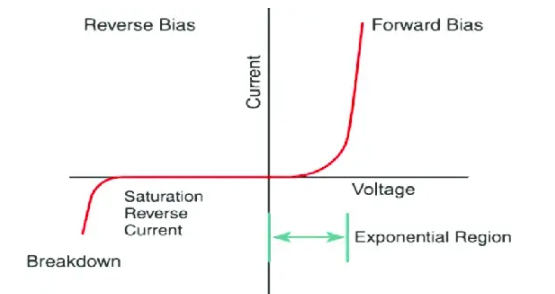

根據電容斷面燒損區(qū)域局部圖顯示,說明層間發(fā)生了短路異常。

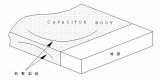

根據燒損區(qū)域SEM分析圖顯示,說明異常位置存在開裂狀態(tài)。

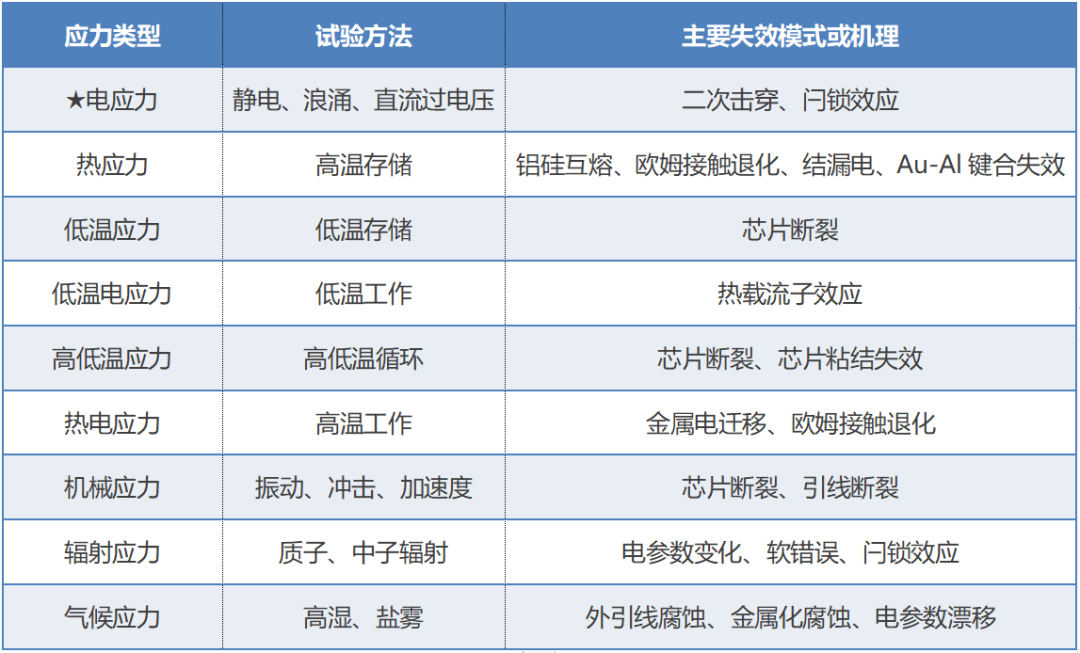

3.失效機理分析

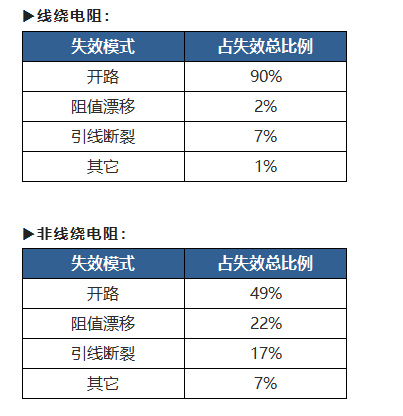

3.1不良分析

電容失效特征:

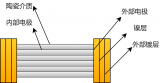

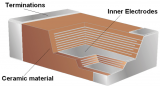

①電容端電極位置從外向內貫穿性45°裂紋,且裂紋延伸至內電極層;

②電容內部燒損位置,有貫穿性裂紋;

③PCB基材位置受到了高熱影響,發(fā)生燒損、碳化、分層,電容沒有比較嚴重的爆裂及燒灼點。

失效原因分析:

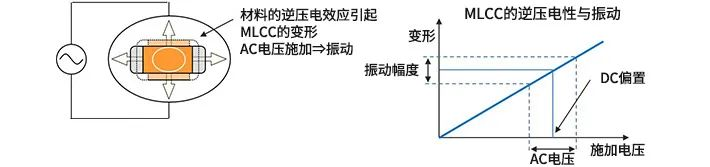

①電容端電極45°裂紋,是典型的應力裂紋。且該裂紋從外向內貫穿,電容燒損點呈現非聚集性、非點擴散性特征。因此,判斷該電容先前已有裂紋產生。

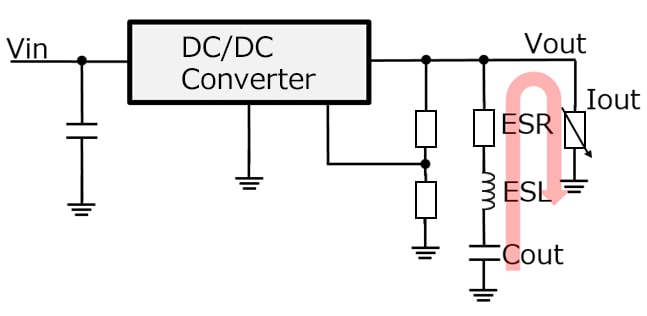

②裂紋在后續(xù)的過程中延展、貫穿,導致內部電極層錯位短路,形成電阻效應,產生高熱,使PCB基材高溫碳化、分層。

③電容內部在電流作用下發(fā)生燒損,造成內部電極片層產生裂紋及燒損點。

3.2改善建議

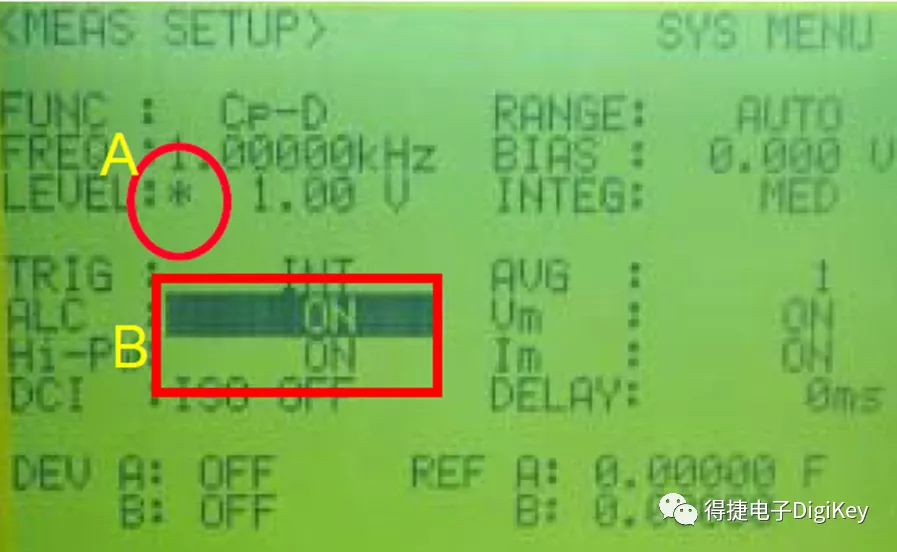

針對電容失效機理的分析,電容應力裂紋可能是失效的根本原因。因此,建議對電容可能受到的應力進行工藝分析(應力測試),包含PCB分割、組裝等。

4.總結

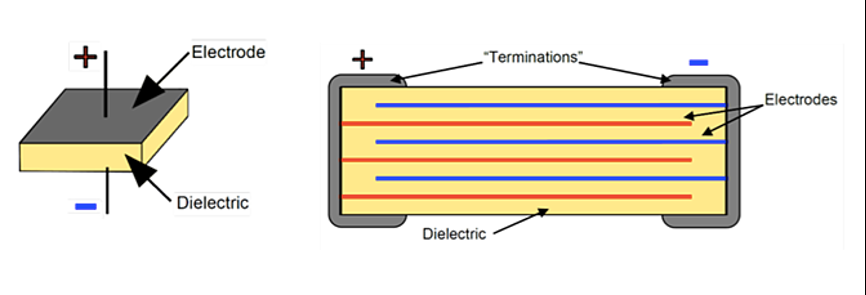

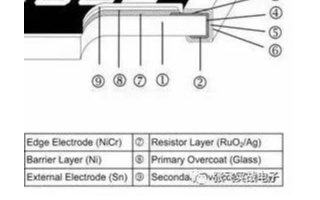

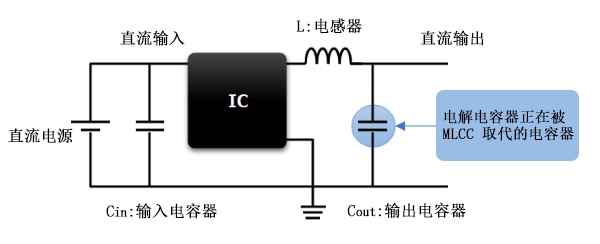

MLCC電容燒損失效是一種綜合性因素導致的結果,需要從發(fā)生本質上,結合MLCC電容結構特征,進行綜合性的分析。本文借用電容燒損一案,通過電容斷面的失效特征分析,判斷失效機理,為大家提供一種可以借鑒的分析思路和方法。

電子發(fā)燒友App

電子發(fā)燒友App

評論