來源:?果殼硬科技

1、光刻膠究竟是怎樣一個行業?

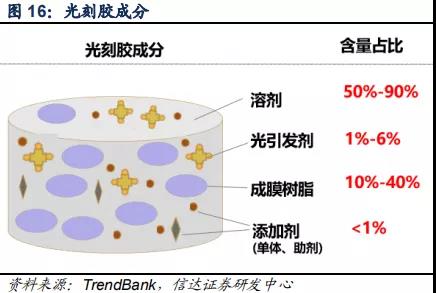

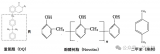

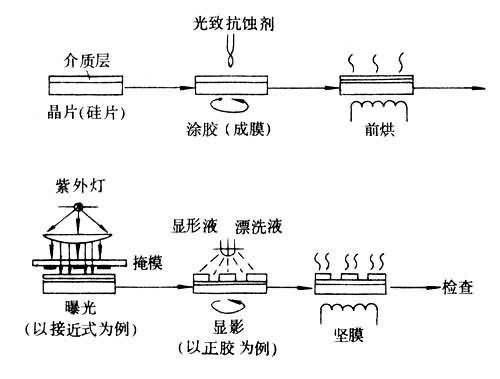

光刻膠,又稱“光致抗蝕劑”,是光刻成像的承載介質,可利用光化學反應將光刻系統中經過衍射、濾波后的光信息轉化為化學能量,從而把微細圖形從掩模版轉移到待加工基片上。其被廣泛應用于光電信息產業的微細圖形線路的加工制作,是微細加工技術的關鍵性材料。

一言以蔽之,光刻膠是光刻工藝最重要的耗材,其性能決定了加工成品的精密程度和良品率,而光刻工藝又是精密電子元器件制造的關鍵流程,這使得光刻膠在整個電子元器件加工產業,都有著至關重要的地位。

需要強調,盡管近年來光刻膠與芯片一起反復為媒體所提及,但它從來不是只用于半導體生產,甚至在三個主流應用領域(半導體、PCB、LCD)里,半導體光刻膠的市場規模也最小。受篇幅所限,本文將聚焦于受關注度最高,也是典型的“卡脖子”領域——半導體光刻膠,其它用途將僅作粗略介紹,不詳細展開。

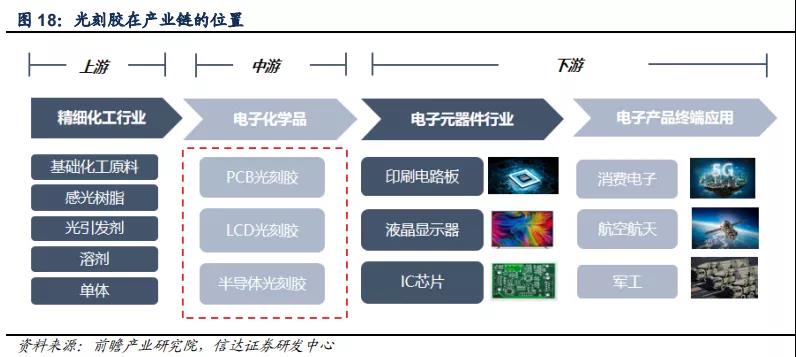

從整體產業鏈看,光刻膠上游為各類專用化學制品,屬于精細化工行業;下游則為各類電子元器件制造行業。

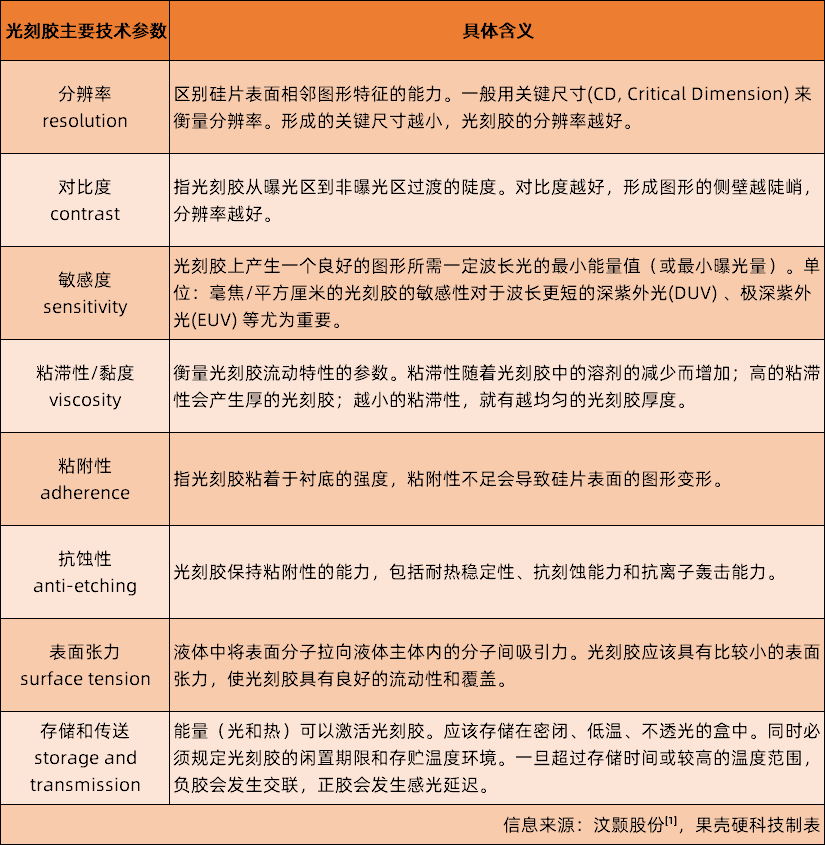

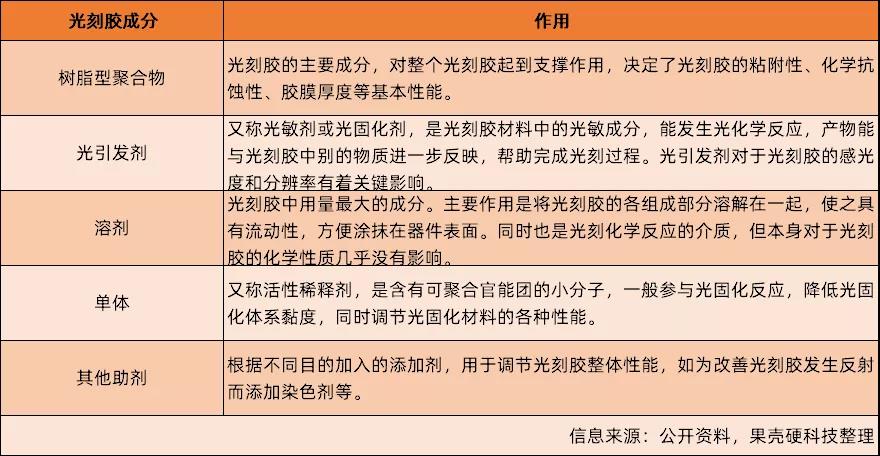

從生產原材料看,光刻膠的上游為各類專用化學品,屬于精細化工產業,包括光引發劑(光增感劑、光致產酸劑)、溶劑、成膜樹脂及添加劑(助劑、單體等)。

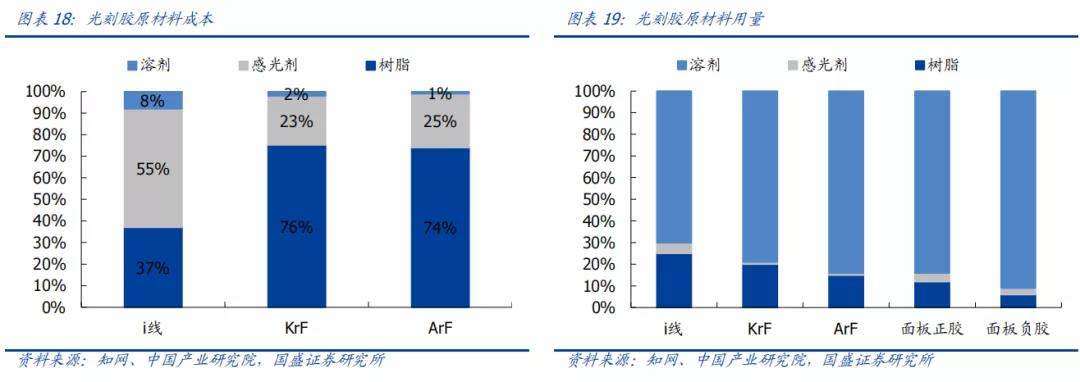

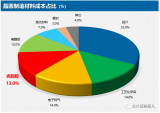

從用量上來說,溶劑(主要為丙二醇甲醚醋酸酯,簡稱PMA)是用量最大的材料,含量最高可達90%,但在成本上并不突出,且不起關鍵作用;作為光化學反應的核心部分,光引發劑的用量僅有約1%~6%;樹脂則在不同光刻膠產品中的用量區別很大[2]。

從成本看,在半導體光刻膠領域,越先進的工藝,樹脂成本占比越高:以 KrF(氟化氪)光刻膠為例,樹脂成本占比高達約75%,感光劑約為23%,溶劑約為2%[3]。

2、光刻膠的分類方式

光刻膠的分類方式多樣化,總體來說遵循三大分類方式:

按化學反應原理和顯影原理不同,可分為正性光刻膠與負性光刻膠;

按原材料化學結構不同,可分為光聚合型、光分解型、光交聯型和化學方大型;

按下游應用領域不同,可分為PCB光刻膠,面板(LCD)光刻膠、半導體光刻膠以及其它光刻膠。

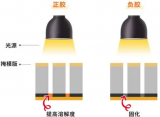

正性光刻膠與負性光刻膠

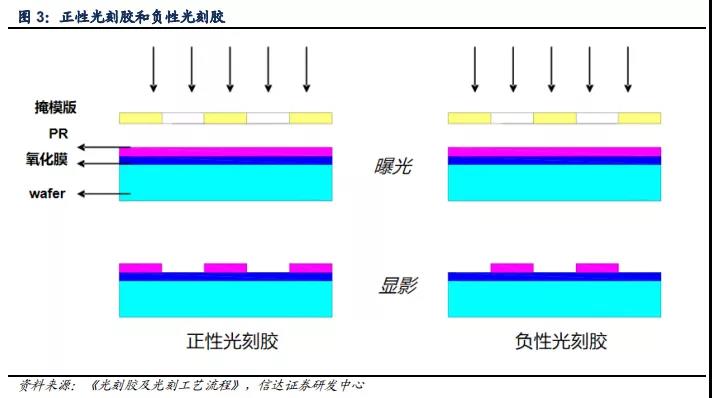

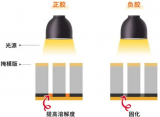

這一分類主要依據的是光照后顯影時與顯影液產生的化學反應,最終形成的圖形與掩模版圖形的對應關系。

正性光刻膠的曝光部分溶于顯影劑,在蝕刻過程中光照到的區域會被等離子化氣體蝕刻去除,最終留下的圖樣是曝光工序中光線所沒有照到的區域,與掩膜版上的圖形相同。

負性光刻膠與正性光刻膠相反,其曝光部分不溶解于顯影劑,未被光照的區域會被去除,顯影時形成的圖形與掩膜版相反。

正膠與負膠兩者的生產工藝流程基本一致,但性能上存在差異。從發展看,負膠最早應用于光刻工藝中,且有更耐腐蝕的優點。然而由于顯影時易變形和膨脹,導致負膠在最為關鍵的分辨率方面性能不佳,不能用于先進制程的生產[4]。

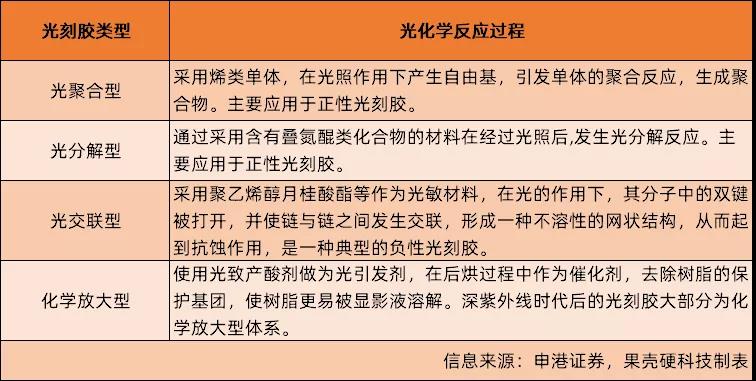

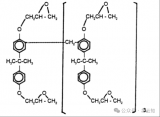

光聚合型、光分解型、光交聯型和化學放大型

該分類方法依據的是原材料中,感光樹脂的化學結構。其中的光聚合型和光分解性主要應用于正性光刻膠,而光交聯型則是典型的負性光刻膠。化學放大型則是目前最為先進的類型,廣泛的應用于先進制程?[4]。

PCB光刻膠、LCD光刻膠、半導體光刻膠

這一分類依照的是光刻膠的應用領域,同時也是知名度最高的一種標準。

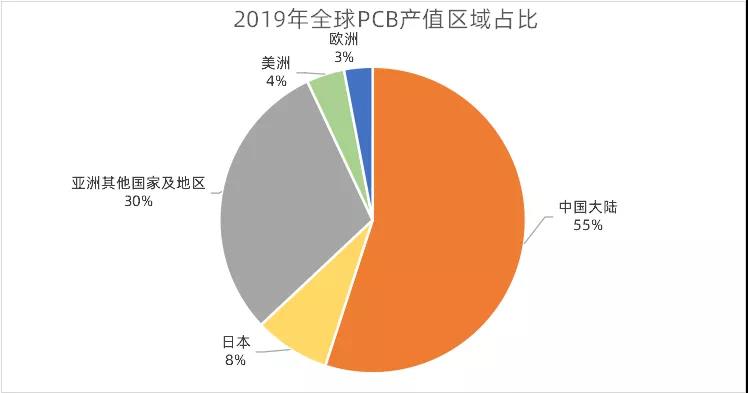

三種主要光刻膠中,PCB(印刷電路板,Printed circuit board)光刻膠最為低端,同時也是國產化率最高的領域,占PCB制造成本的3%~5%。可分為干膜光刻膠、濕膜光刻膠與光成像阻焊油墨[2]。

憑借我國在勞動力和資源等方面的優勢,21世紀以來,PCB產業開始向國內轉移,國內廠商掌握了生產PCB上游關鍵材料的核心技術,在產能與成本上均有很強競爭力。數據顯示,2019年全球PCB產值約637億美元,我國PCB市場規模達到329.4億美元,占全球市場的份額超過50%,是最大的PCB生產國[2]。

數據來源:信達證券[2],果殼硬科技制圖

光刻工藝也是液晶面板制造的核心工藝,因此LCD光刻膠,也就是面板(Liquid Crystal Display)光刻膠同樣是產業核心耗材。彩色濾光片是液晶顯示器實現彩色顯示的關鍵器件,占面板成本的14%~16%,其生產成本直接影響到液晶顯示器產品的售價和競爭力;彩色光刻膠和黑色光刻膠是制備彩色濾光片的核心材料,在彩色濾光片材料成本中,彩色光刻膠和黑色光刻膠在整體成本中占比約27%[5]。

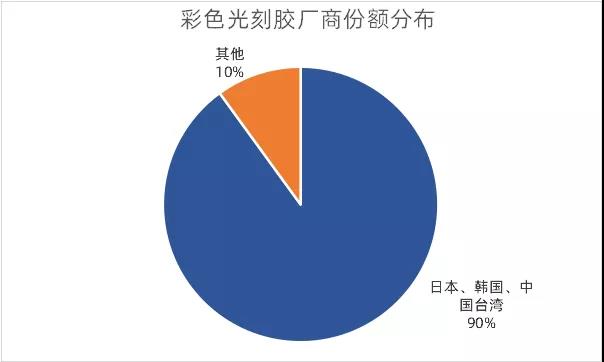

然而與半導體光刻膠類似,我國在面板光刻膠領域的國產化率同樣不高,產能主要集中在相對低端的觸摸屏光刻膠領域。附加值更高的彩色及黑色光刻膠,目前的市場被日韓廠商壟斷。以需求最多的彩色光刻膠為例,東京應化、LG化學、東洋油墨、住友化學、三菱化學、奇美等日本、韓國和中國臺灣企業占據了90%以上的市場份額,我國自主供應能力同樣不強?[2]。

數據來源:信達證券[2],果殼硬科技制圖

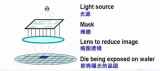

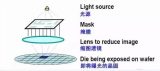

在半導體領域,光刻工藝是最為核心、最為重要的加工環節,其成本約為整個芯片制造工藝的30%,耗時約占整個芯片工藝的40%~50%。而作為這一工藝的核心介質,半導體光刻膠的質量和性能是影響芯片性能、成品率及可靠性的關鍵因素,對整體光刻工藝有著至關重要的影響。

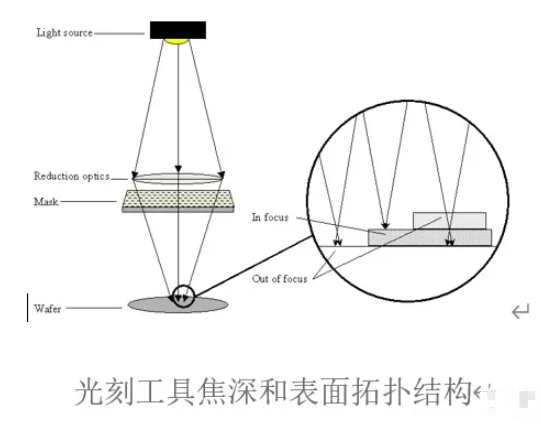

半導體光刻膠隨著市場對半導體產品小型化、功能多樣化的要求,而不斷通過縮短曝光波長提高極限分辨率,從而適配不斷發展的光刻工藝。

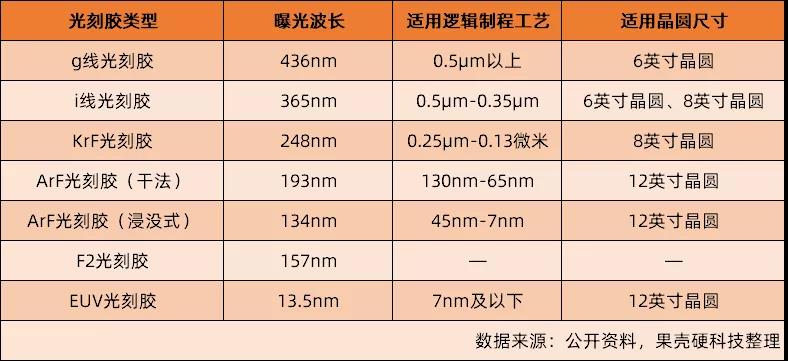

根據曝光波長不同,半導體光刻膠可進一步分為普通寬普光刻膠、g線(436nm)、i線(365nm)、KrF(248nm)、ArF(193nm)、以及最先進的 EUV(<13.5nm)光刻膠。

其中,ArF***涉及干法和浸沒式兩種工藝(區別在于鏡頭和光刻膠之間的介質是空氣還是液體),ArF光刻膠也對應分為干法和浸沒式兩類。EUV光刻膠則是制造難度最高的產品,也是7nm及以下制程芯片加工過程中的核心原材料。

可能有的讀者也會見到DUV,即深紫外線(Deep Ultraviolet Lithography)這一名稱,它指的是160~280nm的曝光波長,涵蓋EUV前的一整代技術,目前在光刻工藝上指的就是KrF和ArF。

除了上述標準外,還有一種被稱作F2,曝光波長為157nm的技術規格,但卻慘遭淘汰,未能實現工業生產。主要是因這一規格在發展過程中被ArF正面擊潰,背后涉及的是半導體行業最為重大的一次路線分歧,其結果塑造了我們如今看到的半導體加工業秩序。

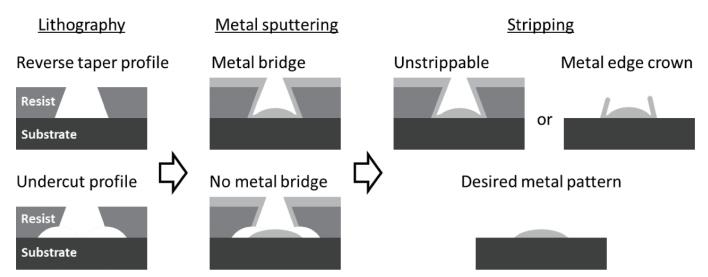

當時以尼康、佳能為首的***制造商試圖主推157nm光源的F2規格,可提高20%左右的分辨率,但該路線有兩個致命缺陷[4]:

鏡組使用的光學材料在157nm時均為高吸收態,吸收激光輻射后升溫膨脹,產生形變造成球面像差。因此必須使用CaF2制造鏡組。然而 CaF2鏡組使用壽命短,且核心技術在尼康手中,產能較低,無法滿足大規模應用的要求。

由于ArF的使用的光刻膠在157nm均有強吸收,光刻膠需要重新進行開發,投入產出比不高。

與此同時,臺積電工程師林本堅提出了基于ArF光源的浸沒式方案,即將鏡頭和光刻膠之間的介質由空氣改成液體。借由這一方案,臺積電得以將ArF193nm的曝光波長經過折射后,等效波長可實現134nm,通過改良現有技術在分辨率上反超了F2路線。同時由于這一方案是改造升級現有設備,在性價比方面有著碾壓性的優勢。更糟糕的是,F2無法透水,這導致其不能兼容浸沒式技術[6]。

第一時間響應臺積電提議的正是阿斯麥(ASML),后者在2003年推出了第一臺浸沒式***樣機,成功搶占先機。而當尼康在2006年推出浸沒式***時,大勢已去。最終,阿斯麥在2006年超越尼康成為***龍頭,確定了其在深紫外線時代的統治地位。

除了上述三大類光刻膠外,還有CCD攝像頭彩色濾光片的彩色光刻膠、MEMS光刻膠、觸摸屏透明光刻膠、生物芯片光刻膠、薄膜磁頭光刻膠等更加多樣化的類型。

3、光刻膠市場基本概況

需要注意的是,盡管光刻膠在電子元器件加工行業是核心材料,但整體市場規模并不大。

公開數據顯示,2019年全球光刻膠市場規模預計約91億美元,自2010年至2019年年復合增長率約為5.4%,推算2021年數據為百億左右;同期中國本土光刻膠市場規模約在88億人民幣左右[5]。

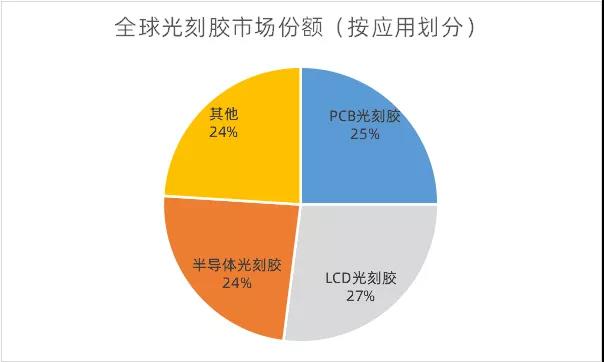

從細分市場看,在全球光刻膠市場,LCD、PCB、半導體光刻膠各自占有27%、25%和24%的份額,市場分布比較平均。其中,半導體光刻膠雖然占比最低,卻是成長性最好以及技術難度最高的細分市場。

數據來源:公開資料,果殼硬科技整理

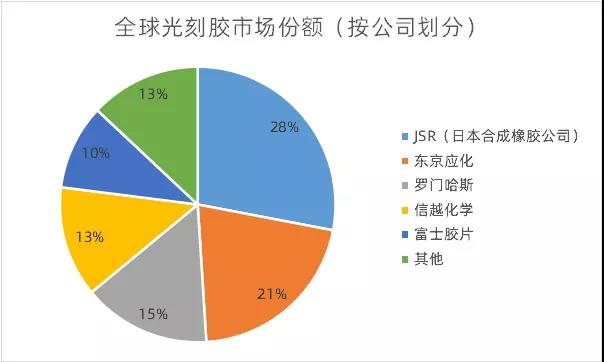

整體業態方面,全球光刻膠市場高度集中,日美把控著絕大部分市場份額。日本的JSR、東京應化、信越化學及富士膠片四家企業占據了全球70%以上的市場份額,整體壟斷地位穩固[5]。

數據來源:天風證券,果殼硬科技制圖

具體到半導體領域,半導體光刻膠的特征與整體光刻膠行業的區別不大:市場規模小,集中度極高,日美企業壟斷供應。

數據顯示,2020年全球的半導體光刻膠市場規模約為17.5億美元,雖然地位至關重要,在半導體整條產業鏈中的占比也非常之低[7]。同期全球半導體市場規模4260億美元,計算下來,半導體光刻膠市場在行業整體中的占比僅有0.4%[8]。

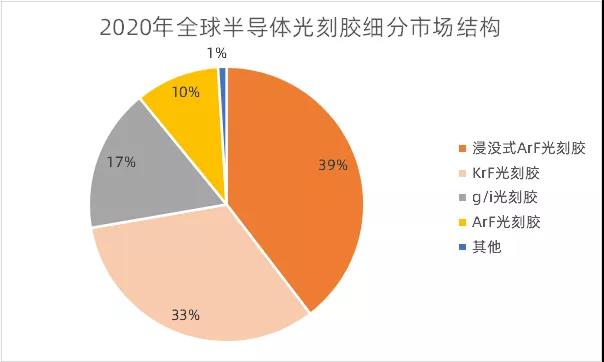

細分市場方面,ArFi光刻膠(即浸沒式ArF光刻膠)和KrF光刻膠的市場份額最大,均在30%以上,其次是g/i光刻膠,市場份額約為17%,EUV及其它類型半導體光刻膠合計僅有1%左右。但從未來發展看,作為代表著先進集成電路發展趨勢的EUV光刻的關鍵耗材,EUV光刻膠對將芯片制程推進至5nm以下起關鍵作用,成長性無疑是最好的[7]。

數據來源:前瞻產業研究院,果殼硬科技制圖

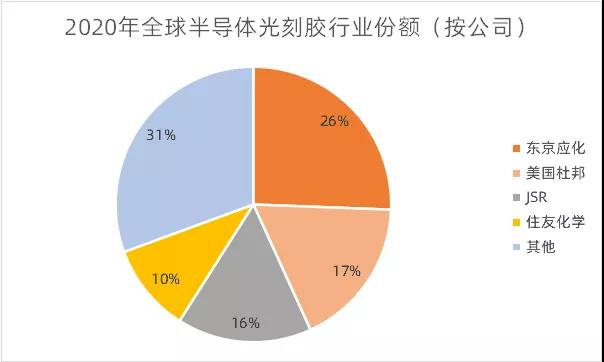

在全球半導體光刻膠市場中,日本企業穩居壟斷地位。2020年,日本企業在全球半導體光刻膠市場中占據的份額至少在60%以上,其中東京應化以25.6%的市場份額占據龍頭地位;美國杜邦位列第二,市場份額為17.6%[9]。

數據來源:前瞻產業研究院,果殼硬科技制圖

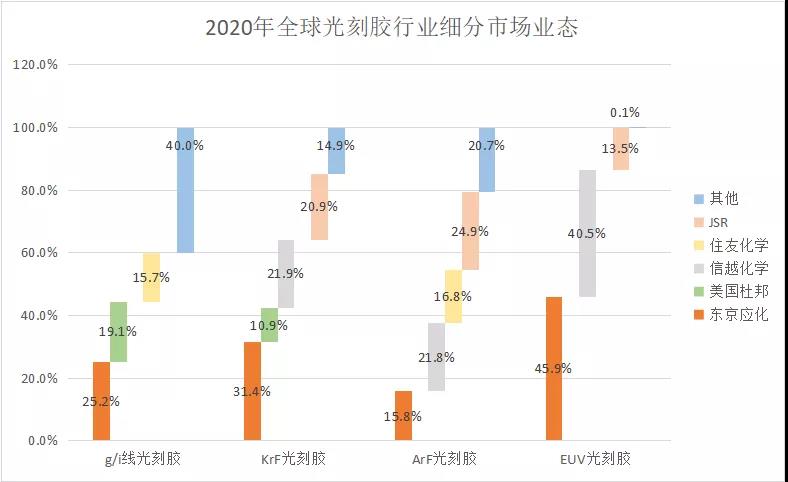

從細分市場看,2020年,日本東京應化在g/i線、KrF和EUV光刻膠市場的份額位列全球第一;JSR則以24.9%的市場份額把持著ArF光刻膠市場。

半導體光刻膠從全局到細分,市場集中度均非常之高:整體市場CR4(Concentration Ratio,行業集中度)近70%;ArF、KrF市場中,CR4均在74%以上;EUV市場則更為夸張,東京應化、信越化學和JSR三家日本公司的CR3高達99.9%,已經實現徹底壟斷[9]。

數據來源:前瞻產業研究院,果殼硬科技制圖

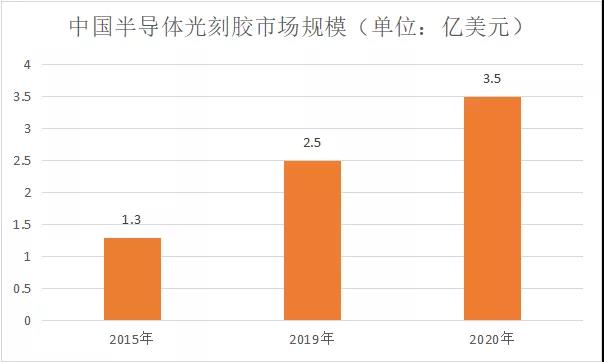

聚焦本土市場,當前國內半導體光刻膠市場規模同樣有限,但整體增速比較快。據美國半導體協會的數據顯示,中國半導體光刻膠市場從2015年的1.3億美元增長至2019年的2.5億美元,并在2020年快速躍升至3.5億美元,同比增長約為40%[10]。

數據來源:前瞻產業研究院,果殼硬科技制圖

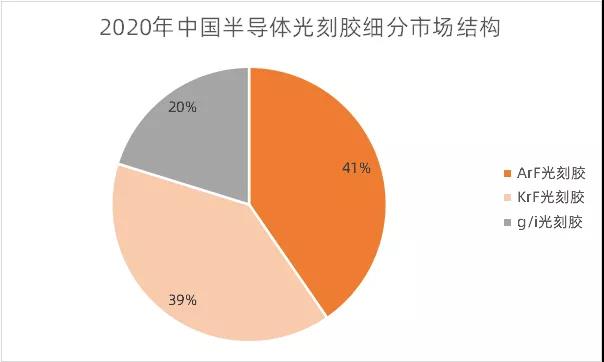

我國半導體光刻膠的市場結構,2020年,ArF光刻膠占比40%;KrF光刻膠占比39%;g/i線光刻膠占比20%;EUV光刻膠則沒有統計層面可見的數據?[10]。

數據來源:前瞻產業研究院,果殼硬科技制圖

不過還是那句話,市場小不代表不重要。作為精密電子元器件制造最關鍵,甚至沒有之一的耗材,發展光刻膠的必要性無論怎樣強調都不過分。可是強調歸強調,真到落地的時候,行業仍然面臨著巨大困難。

4、至關重要的“糟糕”行業

雖然我們反復強調光刻膠在半導體制產業中的重要地位,但當前的國產替代進度,真的不怎么樣。

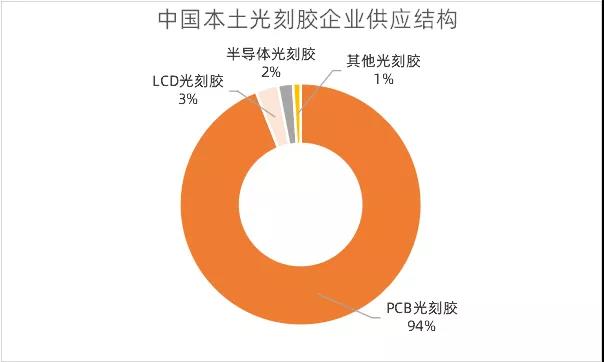

從本土光刻膠的整體產業結構看,相對低端的PCB光刻膠仍然占國內94%左右的供應,而高端的面板光刻膠與半導體光刻膠非常之少[11]。

數據來源:東北證券,果殼硬科技制圖

具體到半導體,目前適用于6英寸硅片的g線、i線光刻膠的自給率約為10%,適用于8英寸硅片的KrF光刻膠自給率不足5%,而適用于12寸硅片的ArF光刻膠基本依賴進口,更先進的EUV則連研發都處于相當早期的階段[12]。產能上,國內企業的產品,僅g/i線光刻膠實現批量應用,KrF僅少數研發進度領先企業實現小批量應用,即使最樂觀估計,國產光刻膠行業與國際先進水也有兩代的差距。

當前國產光刻膠企業,進度比較不錯的有被彤程新材(sh603650)收購的北京科華(KrF量產,EUV在研),干法ArF膠已有小批量訂單的南大光電(sz300346),以及擁有可用于干法、浸沒式ArF***,可同時研發兩種光刻膠,有望在2022年實現少量銷售的上海新陽(sz300236)。這三家企業整體的研發進度相對靠前,研發設備比較齊全,且有正在建設中的產能。

之所以會如此,是因為無論從技術門檻,還是商業層面,整個光刻膠領域面臨艱巨挑戰,簡單概括就是四個字:事多錢少。

復雜且全方位的技術困境

擺在光刻膠面前第一道繞不過去的坎,就是產品的配套測試需要***。可這恰恰也是中國目前遭到限制的領域之一,而且比光刻膠還要嚴格。無論是國內企業還是阿斯麥(AMSL,荷蘭公司,美資控股)方面都做了不小的努力,試圖尋求一種方法繞過美國的封鎖,但至今收效甚微。

在光刻膠的研發階段,企業需要利用***來驗證產品以及配套化學試劑性能,是自主曝光檢測必不可少的設備;在量產過程中,產線也需要通過***作為檢測設備,實現穩定的品控。

四個字概括:沒有不行。

這形成了一個非常尷尬的局面:行業當前甚至缺乏驗證產品究竟好不好用的能力。在這種尖端領域內搞“盲人摸象式”的研發也不現實,指望一家企業沒有EUV***就研發出可量產的EUV光刻膠,恐怕難度也不會比猴子敲出莎士比亞全集低很多。

所以,光刻膠想要突破,必須有來自***方面的研發突破作為支撐。

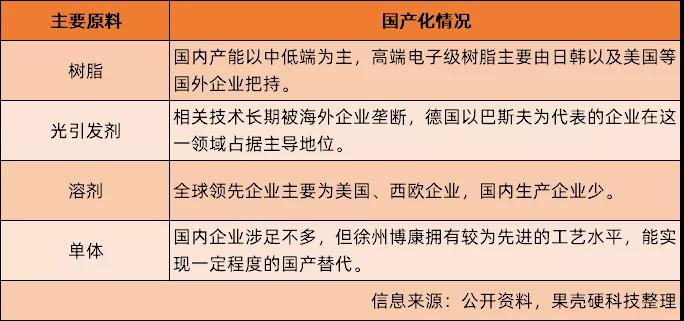

另一方面,國內也不只是無法生產光刻膠,整體產業鏈都比較薄弱,供應鏈整合能力不強。樹脂、單體等上游核心原材料的國產化率也并不高,現有工藝與國際先進水平有不小的差距,作為光刻膠核心原材料的專用化學品本身同樣依賴進口。

與整體光刻膠行業本身類似,光刻膠的上游原材料端集中度同樣很高,相關技術長期被少數幾家企業掌控。國內企業只在PCB光刻膠上游有一定競爭力,但在面板和半導體光刻膠上游,供應商仍然普遍受困于技術積累不足、產能低、投入水平不高、打不開市場等問題。

以電子級酚醛樹脂為例,由于量產的需求,在生產樹脂中需要保證不同批次的高分子樹脂的分子量分布和性能基本一致,導致成膜樹脂的合成難度驚人,主導地位由日韓化工企業把持。而最常用的光刻膠溶劑,丙二醇甲醚醋酸酯(PMA/PGMEA)生產主要集中在美國、西歐等國家和地區,主要廠家是美國陶氏化學、伊士曼化學,荷蘭利安德巴塞爾,德國巴斯夫等企業,技術研發史普遍超過30年,領先優勢極為顯著。

但這并非上游企業“不思進取”。由于國內光刻膠行業本身的發展比較緩慢,下游需求不強,上游供應商缺乏必要的研發動力,也沒有理由在一個高度集中,競對擁有數十年優勢積累的行業強行開展市場競爭,這至少在商業上是極不經濟的。目前想要解決上游原材料供應難,也需依賴光刻膠行業本身的快速發展帶來的市場增量,為上游提供足夠的利益驅動企業加大研發投入。

客戶高度特化的需求,同樣是個問題。在技術發展以及加速升級的驅動下,當前光刻膠下游的終端應用產品,表現出了趨向定制化和多樣化的特征:下游不同客戶的需求差異明顯,即使同一客戶的不同應用需求也不一致。

這就導致光刻膠的整體生產缺乏統一的工藝,每一類光刻膠使用的原料在化學結構、性能上均有所區別,要求使用不同品質等級的專用化學品。這就迫使制造商需要有能力設計出符合不同需求設計不同配方,并有相應的生產工藝完成生產。這屬于行業的核心技術之一,對企業的技術能力要求比較高,目前本土企業還比較欠缺。

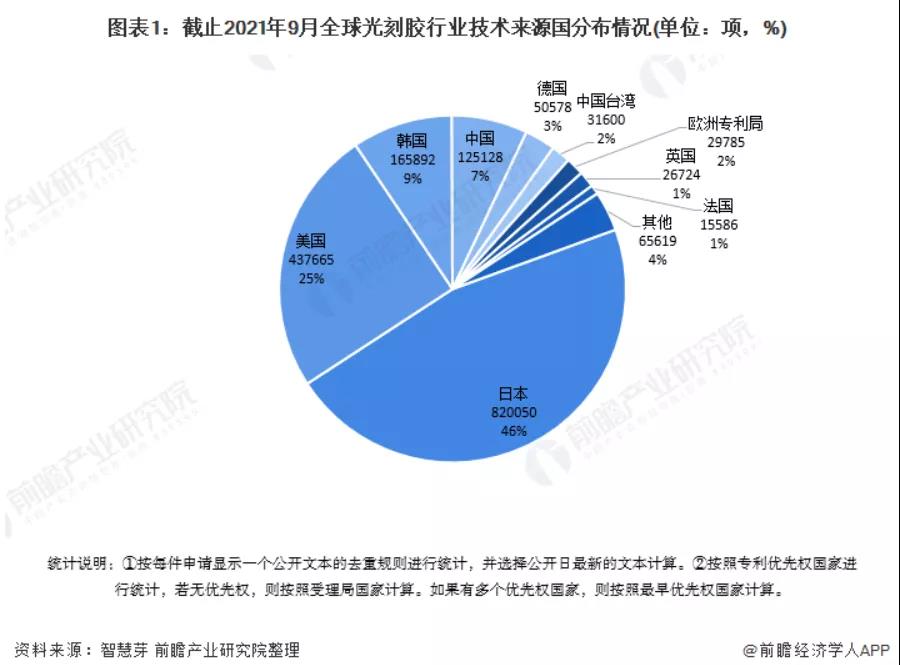

專利方面則是光刻膠行業的天塹。由于起步較早,日美企業在光刻膠領域的專利積累優勢巨大。在產業化技術能力上,國際光刻膠企業針對核心產品建立了較全面的專利體系和地區覆蓋。

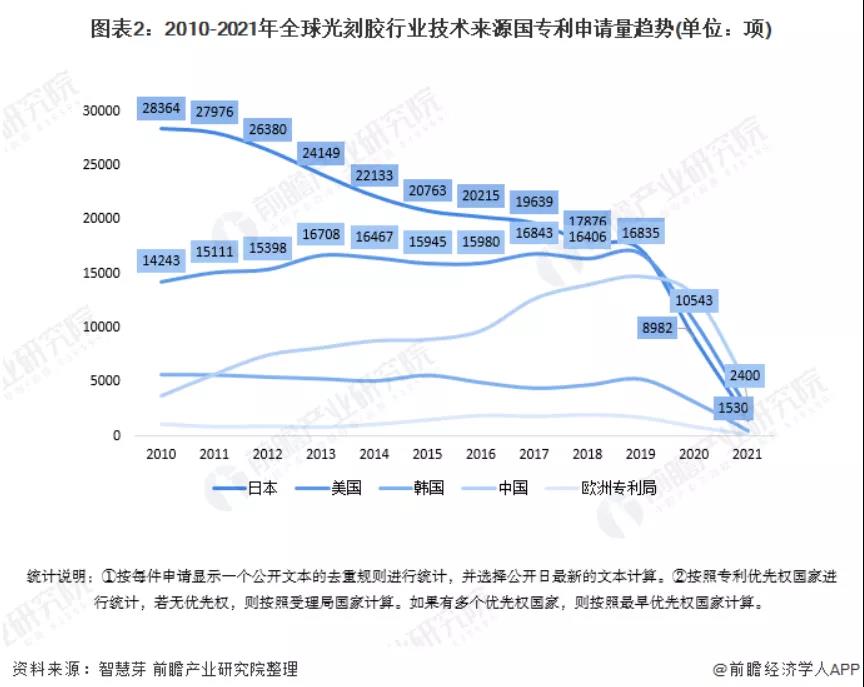

根據智慧芽專利數據平臺給出數據顯示,目前,全球光刻膠第一大技術來源國為日本,專利申請量占全球光刻膠專利總申請量的46%;美國則以25%的申請量位列第二。中國則以7%的申請量排在韓國之后。從趨勢上看,中國的光刻膠相關專利申請量正在快速增長,在2020年實現了對日本的反超。2020年,中國光刻膠專利申請量為1.29萬項,日本光刻膠專利申請量下降至8982項[13]。

?

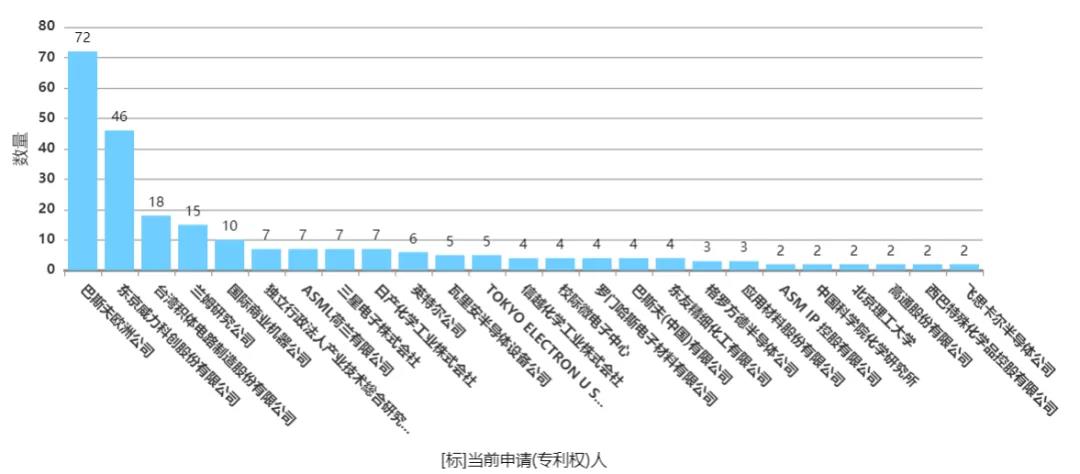

然而受起步滯后影響,國內的光刻膠專利集中在成熟的工藝領域,核心專利仍然薄弱。以EUV光刻膠為例,國內僅有中科院化學所與北理工學術機構身份上榜。未來如何突破海外企業全面的專利壁壘,也會是個麻煩。

數據來源:智慧芽

極不清晰的商業前景

若說僅有技術面的困難還則罷了,偏偏光刻膠的商業化難度也很高。

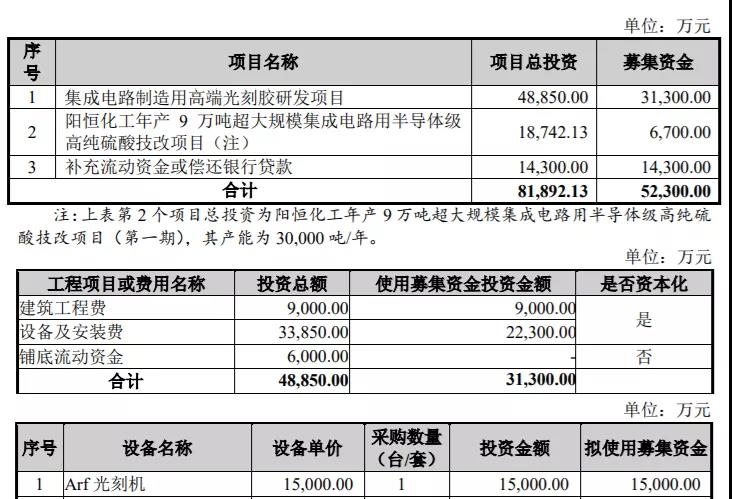

首先是前期投入驚人。以晶瑞電材(sz300655)的“集成電路制造用高端光刻膠(ArF光刻膠)研發項目”為例,該項目擬投入僅4.9億元,其中ArF***的投資金額高達1.5億元,占設備及安裝費一項的44%,總投資的31%——僅僅一臺***的價格,就接近晶瑞電材2020年度歸母凈利潤(0.8億元)的兩倍[12]。

而且這還僅是ArF***,最先進的EUV***更為夸張,當前報價已經超1.2億美元。不過考慮到美方現階段絕無松口的可能性,屬于有錢也買不到、不讓買的稀罕物。

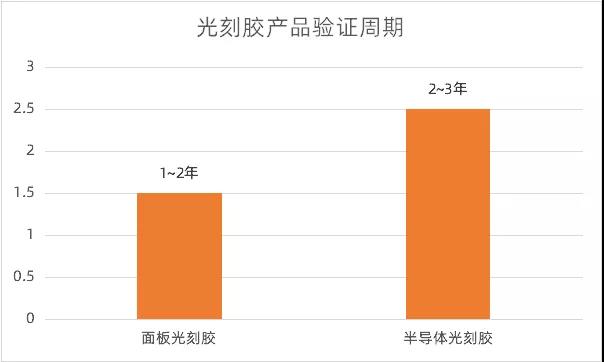

前期的高額投入只不過是敲門磚,光刻膠還要面對漫長的客戶驗證周期。

由于光刻膠的功能性和質量對下游電子元器件的產品質量有著極為直接的影響,疊加行業的高度精密特征,任何質量問題都有可能給下游企業造成極其嚴重的損失。例如在2019年,臺積電就曾因光阻原料污染導致上萬片12英寸晶圓報廢,直接損失達5.5億美元?[14]——這哪怕對于臺積電都不是個輕描淡寫的數字,而以國內企業現階段的體量來說,金額足以讓負有賠償責任的企業倒閉數次。

所以下游客戶,對光刻膠此類專用化學品的采購非常謹慎,潛在供應商必須經受充分調研,其產品也需要經過充足驗證,這就帶來了漫長的認證流程。

數據顯示,哪怕是面板光刻膠這樣相對低端的產品,驗證周期往往也要有1~2年,而關鍵的半導體光刻膠更是需要2~3年,這也帶來了下游企業更換供應商的動機很弱,上下游深度綁定的現象[15]。同時由于光刻膠自身高度多樣化的產品特征,不同客戶的測試要求與驗證流程也不一致,帶來了更為復雜的不確定性。

數據來源:前瞻產業研究院,果殼硬科技制圖

如此一來,整個行業的商業化前景就很不樂觀,投資門檻太高、前期投資回收周期過長,對于追求回報率的社會資本而言不夠友好。

更何況,作為高精尖行業,永遠都要面臨一個最基本的風險,就是研發失敗。如光刻膠般的尖端產品的研發工作不是種地,而且哪怕種地也要面臨極端天氣絕收的可能,大筆資金投入有去無回,項目未能取得預期成果都是再正常不過的事,這一點在以往的技術類文章中,果殼硬科技也曾多次提及。

這就對企業自身的經營狀況有一定要求,至少要有穩定的現金流業務來對沖研發失敗的風險。相比較之下,國內目前的企業普遍體量偏小,成熟度不高,整體抗風險能力比較一般,這無疑也是不容忽視的行業整體性困境。

5、Money, money never changes

在文章的最后一節,讓我們聊一聊為何這么重要的領域,卻鮮有入局者。

因為光刻膠確實不是個好生意。

縱觀全文,我們可以發現,光刻膠行業集市場整體規模小、行業高度壟斷、上游產品為高度特化的專用產品,應用面狹窄、技術門檻極高、研發成本極高、失敗風險高、投資回收周期長等特征于一身,甚至還有不容忽視的政治風險——在當前的國際環境下,假如一家企業真的取得了較大突破,遭到美方制裁的概率不低(可參照AI四小龍的遭遇)。

從投資的角度看,這個行業違背了幾乎每一條客觀規律,可以說是要多勸退有多勸退。而這樣的特征,在我國面臨的具有“卡脖子”特征的細分技術上非常普遍。舉個不太恰當的例子,就像是圓珠筆芯的鋼珠一樣,市場太小,太成熟,其他企業沒理由花錢入局強行和壟斷公司展開競爭,能不能成不談,哪怕成了在商業層面也不劃算。

典型的“可以,但沒必要”。

這樣的行業,自然也很難吸引社會資本進行投資。畢竟投資需要回報,需要收益,需要退出機制,而這些“高精尖”領域普遍缺乏這些關鍵特征,換言之就是想賺錢太難。行業與其豪擲數億乃至數十億追求糟糕的預期,還不如直接花錢買成品。

這種“造不如買”的模式,在芯片這高度依賴國際分工的高精尖行業原本是十分通行且普遍的,整條產業鏈分布在全球范圍內是正常生態(例如ASML的EUV***的90%零部件來自進口[6])。

這種源自全球化進程的制造業模式,就是大名鼎鼎的“國際分工(International Division of labor)”。雖說國際分工在不同歷史時期的含義不盡相同,不過望文生義的理解它不會有太多偏差。本文也不是一篇嚴謹的學術論文,不會在此討論這一概念具體定義與全球實踐。

只可惜,這種模式也只能建立在“逆全球化”不那么顯著的國際形勢下。如今意識形態沖突愈演愈烈,在任何行業任何產品都可能招致來自大洋彼岸制裁的今天——貴不貴,有沒有可能浪費投資還重要嗎?現在已經是最基本的有沒有的問題了。

可這樣一個集眾多“反投資”特質于一身的行業又該如何發展?

自然離不開來自政策的強力扶持。只有國家層面給予行業以及社會資本足夠的支持,才能激發投資熱情,首先解決最基本的“錢”的問題。

其次,國內的光刻膠行業的上下游協同亟待強化。在光刻膠行業更為成熟的日本,為應對高度特化的下游需求、材料規格多樣化、技術路線多的產業特征,一眾企業形成了高度分工協作的產業集群。以上游材料光刻膠樹脂為例,綜研化學專注PCB光刻膠單體,大阪瓦斯化學等專注面板光刻膠樹脂,而丸善石化、住友電木等企業負責光刻膠樹脂制造。光引發劑也遵循類似的發展模式。

然而與日本不同,國內的光刻膠行業比較分散,產業鏈布局也不完整,上游的研發、樣品導入以及產品驗證往往得不到來自下游的支持,企業各自為戰。如何全方位的統合產業力量,實現共同發展,建立一個強有力的產業聯盟,也需要外界的干預。

而這,也離不開國家力量的引領、整合與支持。

最后,雖然強調了諸多困難,說了很多難題,但我國的科研實力正在快速發展,半導體市場在快速擴張,光刻膠行業還有機會,國產替代也還有機會。

我國的技術領域,受起步較晚制約,確實在很多領域比較滯后——但我國有盾構機這樣打破封鎖,甚至“反包圍”重建整個市場格局的先例,也有大型挖泥船這樣對外禁運的尖端產品,而這還只是知名度很高的兩個例子。

以一句名言做結尾:前途是光明的,道路是曲折的。希望國內企業加油吧。

封面圖片來源:果殼硬科技

免責聲明:該文章系轉載,登載該文章目的為更廣泛的傳遞市場信息,文章內容僅供參考。

如有內容圖片侵權或者其他問題,請聯系半導體芯科技進行刪除。

審核編輯:符乾江

電子發燒友App

電子發燒友App

評論